2021-03-25聊聊连接器的标准01-LV214

145071

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

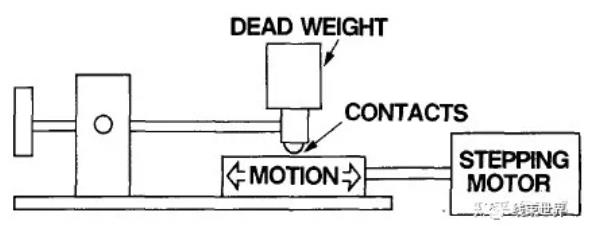

图3. 微动测试验验装置的示意图

没有施加润滑剂的条件

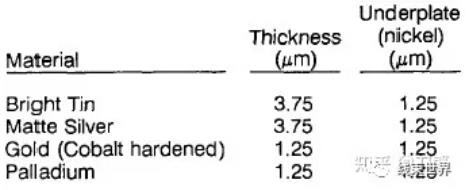

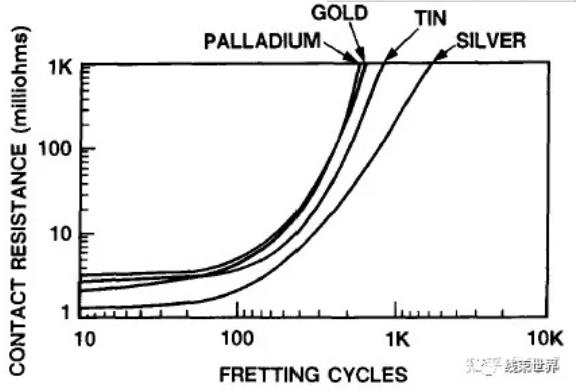

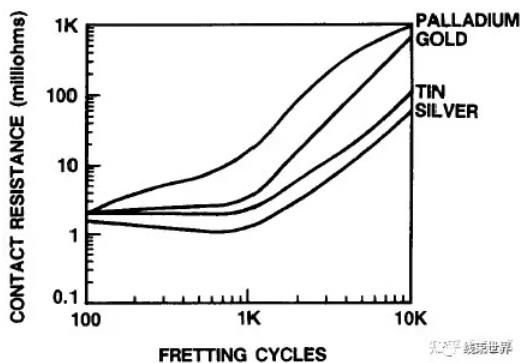

测试的组合为一端为锡镀层,另一端分别为金、钯、银和锡镀层。在不加润滑剂条件下,图4显示了由步进电机驱动装置产生的微动失效的测试结果。结果有些相似,在500到1500个周期内的所有情况下的接触电阻都达到了欧姆级。“锡对金”镀层的组合和“锡对钯”镀层的组合表现要差一些,“锡对银”组合略好于“锡对锡”组合。

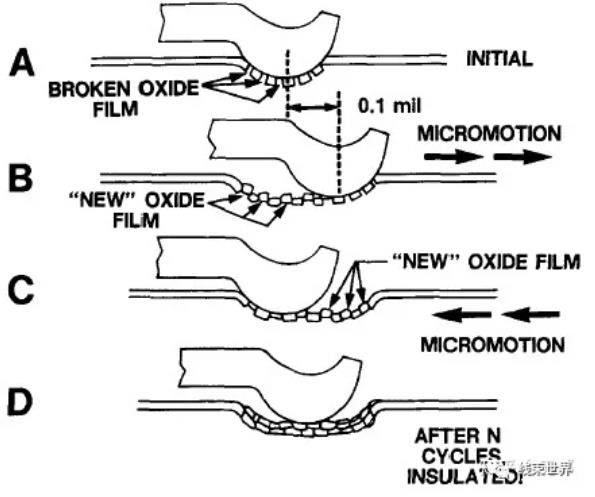

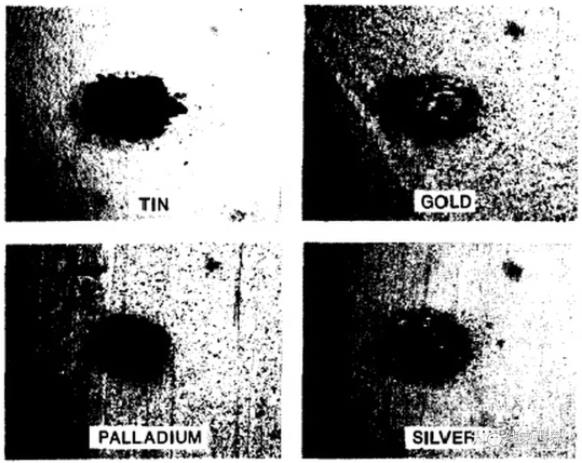

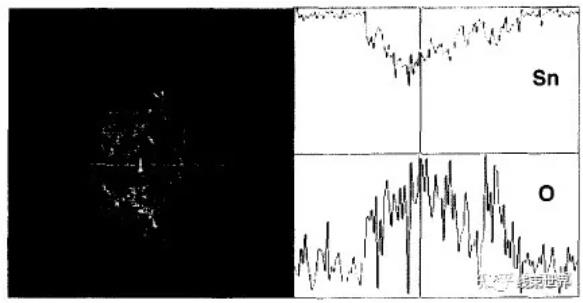

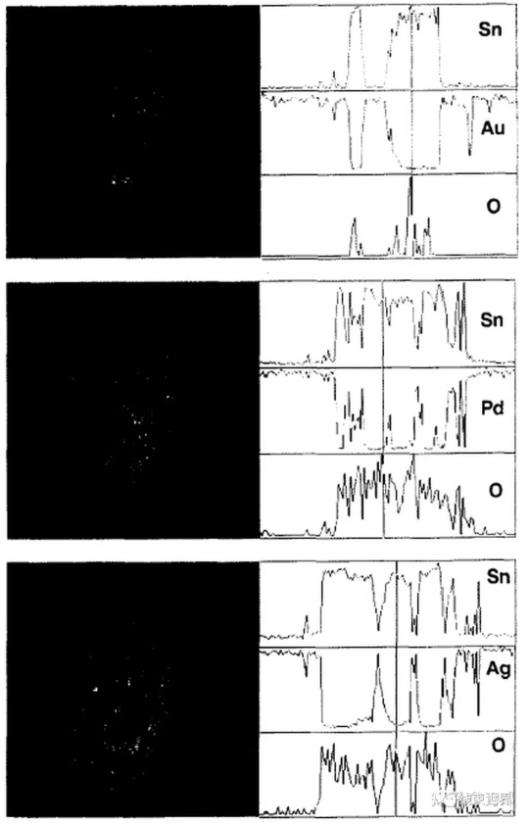

由于微动,氧化磨损碎屑堆积在锡触点上。图 5 显示了在锡、金、钯和银表面上出现的斑点,这些斑点是不同的镀层材料与锡镀层配合后经过微动产生的。每张图片上都显示与微动腐蚀相关的特征"黑点"。

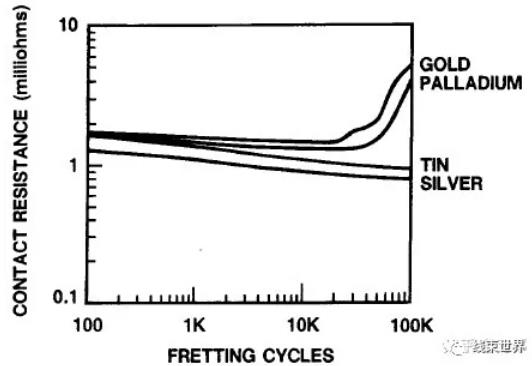

带抗磨损配方的润滑剂的条件

使用防微动配方的润滑剂条件

扫一扫

扫一扫 扫一扫

扫一扫