线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

低压线束是特种汽车电路的网络主体,是汽车的“中枢神经”,是连接电源和各个电气元器件的重要部件,是传输能量、传递各个信号的载体。特种汽车车架线束裸露在外,整车线束需满足耐高低温、耐盐雾性能、耐化学性能、耐振动性能、防水等技术要求,满足特种汽车行驶工况及环境复杂的需求。随着特种汽车对于环境、屏蔽、安全等要求的不断提高,整车电控系统不断增加,特种汽车线束越来越复杂,线束故障率也相应增加,这就要求提高线束制作品质及可靠性。

1) 功能性失效:端子压接品质、端子插接品质问题直接导致整车某电控系统无法工作。

2) 外观性失效:线束采用开口波纹管防护并用电工绝缘胶带缠绕固定,线束不美观,直接影响整车外观。

3) 防护性失效:分支线束插接件尾端未防护,插接件进线端进水等问题将导致端子连接异常。

线束品质的好坏直接关系到特种汽车电气系统能否正常运行,提高线束制作水平及线束可靠性势在必行。

1) 导线裁剪与导线打标(线号)。其中,导线裁剪是根据导线明细表用裁剪打标一体机批量性(根据生产计划车型数量)裁剪导线,裁剪的导线捆扎后用标签区分。而导线打标(线号)是根据导线明细表按照技术要求用裁剪打标一体机对导线的两端进行打标。

工艺要求:导线裁剪长度以端子压接区域长度为宜。裁剪后,绝缘皮无拉毛、切面导线内芯线无损伤或断裂等现象。

2) 分线。同一线号的导线批量性裁剪后,将各导线分组成一套线束。

工艺要求:将同一线号的导线理顺后利用分线工装板进行分组,分组成束的导线放置于放线架,并做标识,线束顺畅,无打拧、凌乱等现象。

3) 裁剪波纹管、热缩管、带胶热缩管。波纹管根据工艺要求裁剪的规格、长度,用剪刀裁剪。热缩管、带胶热缩管根据工艺要求裁剪的规格、长度,使用全自动电脑切管机进行裁剪。

工艺要求:波纹管、热缩管、带胶热缩管按照规定的尺寸进行裁剪,切口应整齐、光滑,不得产生毛刺或裂口。

4) 组装线束。将导线组合根据图纸及工艺要求分出第一个分支线束,再穿套闭口波纹管(编织网) 及带胶热缩管进行线束防护,分支处用胶带缠绕固定;依次分出各分支线束,并穿套闭口波纹管(编织网) 及带胶热缩管进行线束防护,分支处先用胶带缠绕固定,最终形成主干与分支相结合的线束。

工艺要求:波纹管裁剪尺寸为图纸要求的尺寸+分支处热缩管长度/2;分支处闭口波纹管固定后,分支点尺寸及线束尺寸符合图纸要求。

5) 分支点固定及灌封。线束分支点用胶带缠绕固定后,用带胶热缩管热缩防护,热缩管与各分支线束之间缝隙处灌满703D胶。

工艺要求:分支点处波纹管固定牢固,胶带无外漏现象,703D胶无溢出现象。703D胶硅橡胶灌封分2~3次完成,灌封表面均匀、光滑,且灌封高度与热缩管开口一致且缝隙处全部灌封。

6) 端子压接与端子焊接。端子压接是在导线和端子接触区域施加压力使其成型,实现紧密连接的工艺。根据端子型号,静音端子机安装相应的模具、刀片进行压接。其工艺要求有:端子压接分为单根导线压接、带有密封塞的导线压接、线束内部节点压接,压接外观品质符合《QC/T29106—2014汽车电线束技术条件》要求。端子焊接是航空连接器焊杯与导线线芯之间的焊接,使用电烙铁手工焊接。

其工艺要求有:焊点外形润湿良好,表面光泽好,无错焊、虚焊、漏焊、无机械损伤等现象。自检各导线焊接位置正确、焊接牢固后,热缩管推至各焊杯底部热缩防护;并使用GD-414硅橡胶灌封,灌封高度为没过焊杯2mm以上。端子压接、焊接过程检验如下:对各导线端子的压接、焊接品质进行外观检测,自检过程进行多媒体记录,检验员检验,检测合格后方可进行下一步工作。

7) 组装插接器:线束插接器主要由针脚、壳体、尾夹、密封堵塞、二次锁扣等部分组成。插接器分为公插接器和母插接器。将端子根据图纸要求的插接点位插入相应插接器插孔内,空位处按照技术要求安装盲堵,不防水插接器进线端灌封GD-414硅橡胶。

工艺要求:端子插接时,注意端子插接方向,端子卡钩一侧与插接器内部限位端方向一致。端子要平直插入,避免端子歪斜,端子插入插接器进线孔,直到听见“咔哒”声为止,轻拉导线以检验端子是否正确锁紧。采用“推拉推”原则进行自检,当听到清晰的声音时,表示插接端子已被插接器内部卡扣锁定,用手拉动导线,插接端子无拉出现象后,再向前推动端子即可。

不防水插接器进线端灌封GD-414硅橡胶,无漏洞、无少点,灌封表面均匀、光滑,插头前端无溢出。

8) 热缩热缩管。组装插接器前,先将带胶热缩管穿入线束尾端,插接器组装后,热缩热缩管固定波纹管及插接器尾部,无外露导线,并起到防水效果。

工艺要求:烘烤带胶热缩管加热时,应把电热设备调至250~350℃,并对加工产品均匀加热,缓慢移动,不可在一个地方停留10s以上;烘烤不带胶热缩管加热时,应把热风枪调至150~250℃,并对加工产品均匀加热,缓慢移动,不可在一个地方停留2s以上。热缩完毕后热缩管表面清洁、平整、无破损、裂缝、皱褶、起鼓、两端翘边现象,用手拉住一端无位移、脱开、端子压接部外露现象。

9) 制作标签。线束尾端粘贴PET不干胶名称标签;线束总成包装后在塑料袋及纸箱上粘贴纸标签;两种标签用打印机打印后粘贴。

工艺要求:粘贴时标签宽边与线束平行,标签无歪斜现象。重叠的标签边缘对齐,标签平整。粘贴动作一次完成,避免粘贴过程中发现位置不妥再次揭开重新粘贴。标签表面平整,无褶皱、翘边等现象。

10) 线束导通检测。大批量生产的车型制作线束导通工装,连接导通仪进行导通检测;小批量生产车型用万用表进行导通检测。

工艺要求:每根线束总成须做线束导通检测,各导线点位正确,无短路、断路、虚接等现象。

11) 报检。详细介绍如下。

首检:各种型号端子压接前分别对该端子压接进行拉力测试,报检验部检验,如实填写拉力检测记录表,一式两份,检验员签字,并报检验部一份,班组留存一份。

自检:线束制作各工序完成后进行自检,并如实填写自检表。

三检:端子压接、端子焊接、端子插接、接点连接自检过程作视频多媒体记录,同一工序操作者进行他检,检验员对多媒体记录进行抽检。

全检:每套线束的外观、尺寸、线束总成导通检测由检验员全检。

工艺要求:加强线束制作过程检验,每根线束总成严格执行检验流程,并如实填写检验记录。

12) 各分支线束端头包装防护。线束总成检验合格后,各分支线束端头(插接器)用塑料袋包装防护,并用皮筋固定。

工艺要求:线束制作过程中每个工序要做好多余物控制,保持双手、操作平台及所操作的设备、所使用的工具等干净,避免线束制作时多余物进入,影响线束性能。线束制作完成后线束插接件做好防护。

13) 线束打包。将检测合格的线束总成装入纸箱或塑料袋,并粘贴标签,标注线束图号、名称、批次号、数量。

工艺要求:线束总成打包并做好标识。

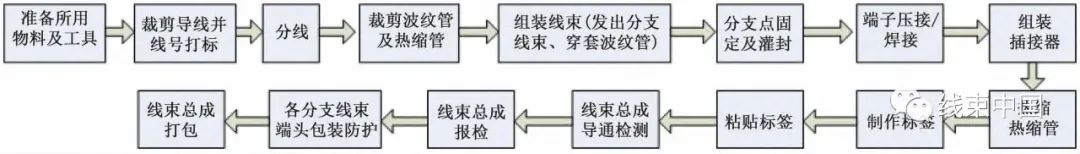

线束制作工艺流程见图1。

图1 线束制作工艺流程

3 低压线束制作工艺提升

线束工艺制作提升从提升线束外观品质,节约制作成本,设备提升,完善工艺流程、工艺方法等方面进行全面提升,制作满足特种汽车技术要求的高标准新型线束。

3.1 线束插接件选型提升

线束插接件是线束的核心部件,插接件的性能直接决定着线束整体性能,且对整车的电气元器件稳定性、安全性起着决定性的作用。插接件选用防水插接件,带有防水密封圈,并达到技术要求的防水等级。插接件带有端子二次锁止结构,塑壳二次锁止机构,保证插接件装配后,连接牢固,端子无回退现象。经调研,特种汽车插接件一般选用安普、德驰防水插接件。

3.2 提升线束防护等级

调研满足特种汽车环境要求的防护部件及其安装工艺流程。线束由开口波纹管防护升级为闭口波纹管并用带胶热缩管热缩防护。闭口波纹管除了端口为开口式外,整体为封闭式,与开口波纹管相比,穿套工序复杂,分支点处易进水。

经调研及试验,闭口波纹管穿套采用分出分支线束→穿套主、分支线束波纹管→波纹管分支点固定的循环工艺流程。为提升线束防水性能,线束分支点采用胶带固定、热缩管热缩、硅橡胶灌封等工艺方法处理。热缩管选用XX热缩管,硅橡胶选用XX硅橡胶,两者都通过了高低温、防水、盐雾等试验。分支点固定时,前端主干与分支线束居中用胶带缠绕固定,采用全缠方式,缠绕至线束分支点(图纸要求的分支点位置),缠绕长度不超过带胶热缩管长度;波纹管固定牢固后,将提前穿套的带胶热缩管居中热缩分支点处,胶带无外漏现象。热缩管内与各分支线束波纹管缝隙处灌封硅橡胶,24h表面固化。

3.3 提高线束外观品质

分支线束端头插接件尾夹与波纹管端口采用带胶热缩管热缩防护,取代用电工绝缘胶带防护,外观美观、密封防水。

经工艺性分析,操作时注意以下几点。

1) 热缩管长度以插接器/航空连接器尾部及波纹管尾部紧密固定为宜,不宜过长,避免影响线束安装。

2) 带有卡扣的插接器热缩时,热缩管热缩不能超过卡扣,避免卡扣被热缩固定后无法使用。

3) 确认热缩管规格尺寸正确后提前穿套。

4) 裸露导线防护,采用单根导线用不带胶热缩管热缩,波纹管尾部及线束尾部用带胶热缩管热缩防护。

3.4 充分考虑线束装配实际情况

驾驶室内线束经调研分析,采用编织网防护,解决了仪表盘内空间小、线束不易装配等问题。

分支处编织网固定:将编织网穿入主线束,再将相应规格的编织网穿入各分支线束至分支点处,然后用胶带将各线束的编织网端头缠绕固定(全缠)。将主线束编织网开口向里对折50mm,编织网完全包裹固定胶带,再用胶带缠绕固定对折处(点缠),然后用扎带捆扎,固定后分支点尺寸符合图纸要求。

3.5 选用适合的先进设备

选用适合于特种汽车整车线束制作的先进设备,满足整车线束批量生产,定制非标设备。如使用剥线打标一体机,线号打印由油墨喷码更改为激光打标,一台设备同时完成导线裁剪、导线剥皮、导线打标3个工序,节约了线束制作耗材并提升了线束制作效率。

确保线束制作关键工序端子压接的精确性、品质统一性,打破模具通用化,根据端子型号定制不同模具及刀片,分类安装于各端子机,且根据导线线径选择不同规格端子机压接。

3.6 方便整车电气调试及维修

为便于整车电气调试及维修,在各分支线束端头粘贴名称标签,经调研及试验,PET不干胶标签满足耐高低温、耐盐雾、耐化学性腐蚀、防水等要求。在PET不干胶透明标签黄色区域打印批次号及名称。每根线束总成主干线线束端头粘贴批次号,便于品质追溯。

1) 整个线束制作工序采用定员定岗,流水线操作。单独成立线束班组,人员经过各工序理论、实操培训,工艺考核合格后上岗,并定期进行工艺培训,提高操作人员品质意识。

2) 编制各工序作业指导书及现场工艺文件,作业指导书包含该工序使用的设备、工艺流程、工艺要求、注意事项等内容。首先,作业指导书对应摆放在生产现场各工位,便于操作人员随时掌握工艺要点。其次,分解具体车型线束图纸,编制各导线裁剪明细表、名称标签打印表、波纹管裁剪明细表等现场工艺文件,操作人员一目了然,大大提高了生产效率,降低了操作错误率。

3) 根据所操作的零部件的型号,选择相应规格的设备、模具等;根据各设备维护保养手册,定期对设备进行保养;操作前,首先检查设备的完好性,比如刀片有无磨损、损坏,模具是否安装牢固等;线束制作过程中,加强多余物控制,保持设备、平台、工具干净整洁;设备使用完成后,关闭电源。

4) 线束制作过程中,首先自检所使用的端子、插接件、波纹管等零部件本身无裂纹、锈蚀、损坏等品质问题后才可操作。

5) 确保线束制作关键工序品质,加强检验环节。线束是特种汽车整车的关键件,在制作过程中,每道工序须按照检验流程检验。

5 结束语

低压线束是特种汽车电气系统的血管和神经,本文针对特种汽车低压线束制作工艺流程、工艺要求作了相关介绍,不仅介绍了线束插接件的选型、线束外观品质的提升,设备的改进,工艺流程的完善等方面,还介绍了线束制作品质控制方面。总体来说,特种汽车低压线束制作具有较大的发展前景和进步空间,需要做进一步的探讨和研究,更好地确保整车电气系统的可靠性、稳定性及安全性。

扫一扫

扫一扫 扫一扫

扫一扫