线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

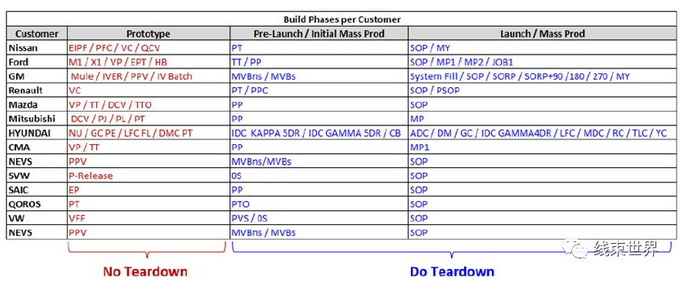

对于没接触仓库管理工作的人可能会觉得仓库管理就是简单地保管仓库的产品而已,工作内容十分简单,没有任何技术含量。更深入地了解才会发现仓库管理其实存在很大的学问,不仅仅局限于保管物料这么简单了。下面由我简单带领各位了解线束厂仓库的管理流程。

1目的

有效计划与协调,防止本公司原材料、其他物料、半成品及成品的损失,确保帐与实物相符,提高保管和收发效率。

2适用范围

适用公司原材料、物料、半成品、成品。

3. 权责单位

仓管:负责材料、成品及半成品的入仓、储存、出库及盘点等仓储作业。

品保课:负责来料,成品及半成品的检验,超期物品检验。

业务 : 负责与客户沟通成品出货相关事宜。

4. 作业流程

4.1原材料入库

公司所到物料分为供应商直接送货、物流公司送货两种,所有收料工作均由仓管员负责。

4.1.1供应商直接送货的,仓管员根据供应商的送货单核对名称、材料型号,清点材料数量,完全一致后、根据品质部合格检验单在供应商送货单上签字确认,并于ERP系统输入、打印入库单,入库完成。

4.1.2物流公司送货的,收货人员先根据物流单核对材料型号,清点材料数量,根据品质部合格报检单,确认无误后在物流单上签字收货,ERP系统输入,打印入库单、入库完成。如果原材料来料数量及规格型号不符时,暂缓入库,及时反馈给采购与供应商核实。无误后,办理入库手续。

4.1.2.1进厂待检验的物料,必须放在来料待检区,等待品质部检验后方可放至相应的库位。

收料后,仓管员应将每日所收物料汇总填入《仓库日报表》上以此作入账清单的依据。

4.1.2.2检验合格的物料,品保检验人员于材料外包装上贴上绿色《合格》标签,以示区别,仓管员再将合格品入库定位。

4.1.2.3检验不合格的物料,品保检验人员于物料外包装上贴红色《不合格》标签,并在《来料检验报告》上注明不良原因,经单位主管审核之后,转采购部门处理。

4.1.2.4对于检验不合格的物料退货时,应开具《退货单》并附《材料检验报告》要求供货商立刻进行纠正并改善,保证产品品质。

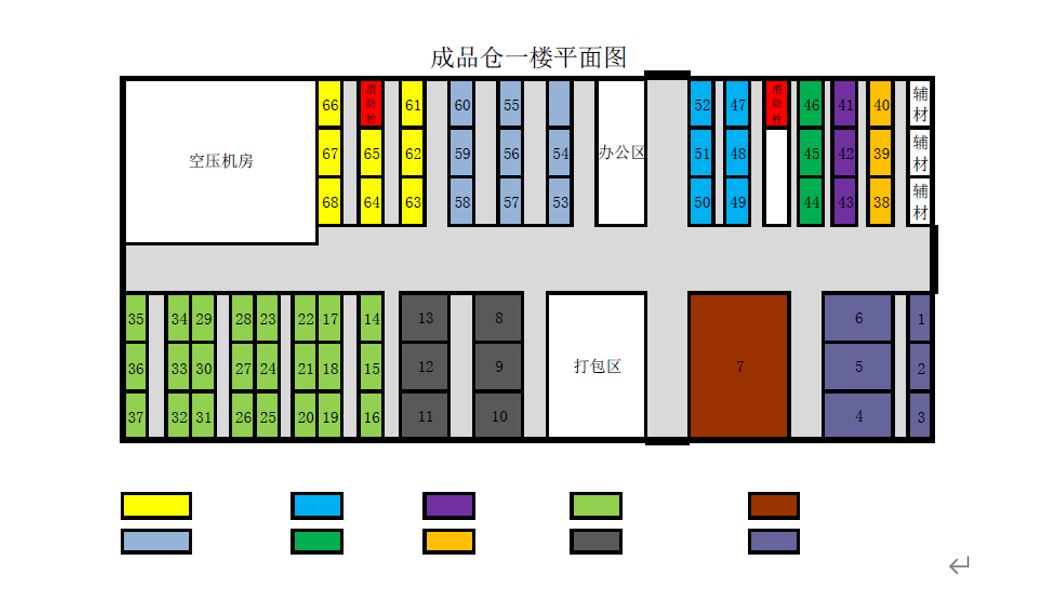

4.2:成品入库,车间生产的成品经品保检验合格后,由生产单位填写入库单,仓库审核之后进行实物交接入库。放到成品库指定放置区域内。

4.3:物料的储存保管

4.3.1物料的储存保管原则上根据物料种类、特点和用途规划,设置库存位置,并依据仓库的本身条件划分区域存放。仓管员确实做好仓库的整理整顿工作,确保物料存放安全。

储放应以塑料箱为主避免不当之叠放。电线类以塑料膜捆包,端子类以纸卷随之覆盖,余均用塑料袋包装储放于塑料材料篮及架位上。叠放箱子之最上一箱覆盖盖子避免灰尘进入。

4.3.2物料堆放要考虑先进先出(FIFO)原则,发货方便、留有空余地方。储位应选择适当之位置,保持通风良好,避免日照或潮湿。

4.3.3除出入库、发货、装车外,未经仓库管理员的允许非仓库人员不得任意进入仓库。每天对仓库环境温湿度进行两次点检,并记录在原材料仓库温湿度记录表

4.4过期物品管理:

过期物品若超过保存期限需再安排出货时,应提出重新检验申请单并连同过期物品转交品保单位进行检验,物品储存期限如下:

成品类:6个月 端子类:12个月

电线类:12个月 电子零件类:6个月

其它辅材类:12个月

4.4.1重新检验后之物品若经判定为不良品,依照不良品进行处理,如判定为合格品,则品保单位应于包装上重贴合格标签并设定后续的重检频次及最终保存期限。

4.5:出库管理

4.5.1原材料及辅助材料出库

4.5.1.1依照先进先出的原则发料、避免产生呆滞材料、死库存。使用单位遵守先进先出之原则。

4.5.1.2仓库管理员应严格按《生产计划单》发料给车间,仓库管理员和生管应当面核对生产物料单上的型号、数量,确定无误后调拨出库,仓管制单,车间统计审核。领料时间:各车间、工序应有固定领料时间,如遇紧急订单可临时领料,车间提前做好物料耗用计划。

4.5.1.3车间的辅助材料及易耗品须提前1天准备,现场班长填写领料单,经车间主管签字后到仓库领料。

4.5.1.4其他部门有需要领用物料的,自行填写领料单经部门主管批准后到仓库领料。

4.5.1.5所有的物料凭证,仓管员应该装订成册,妥善保管不可丢失,凭证至少保存 3 年以上。

4.5.1.6物资出库后必须及时入帐,确保帐目数量与实物保持平衡。

4.5.2成品出库

4.5.2.1仓库根据根据经营部门开出的发货单及财务核实的销售出库单,按型号数量出库,由品保检验部门出货检验员核对送货单型号数量与检验报告及实物是否一致。

4.5.2.2公司内部的半成品流转,经检验合格后由车间统计办理调拨手续,再由仓库交接给下一个车间,避免车间之间直接调拨。

4.6物料预警及呆滞物料的处理

仓库的常用原材料,辅助材料、易耗品库存数量在低于公司的最低库存时(ERP系统设置),应及时通报采购进行在途追踪或采购备货。盘点后应对不常用材料的账龄进行统计分析,仓库材料在 12个月以上未使用时,应列呆滞物料清单进行处理。

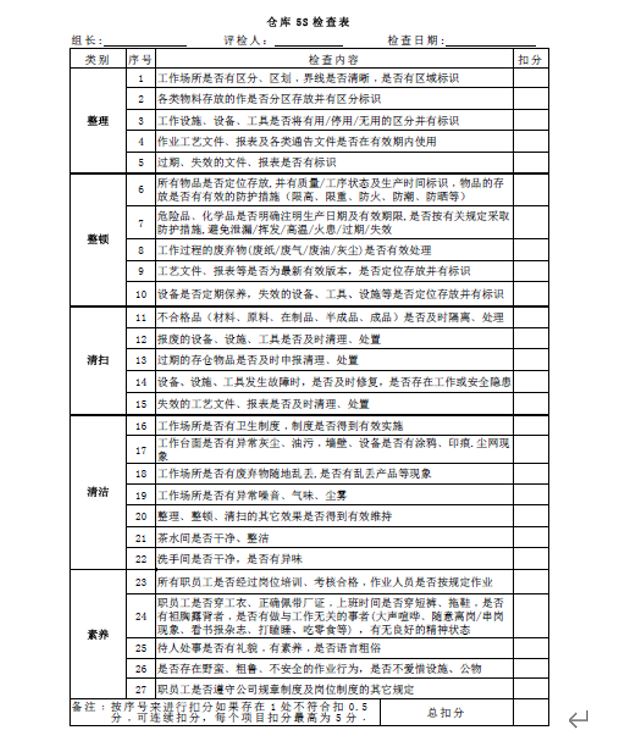

4.7 仓库5S管理

仓库根据物料放置区域划定责任区域,仓管员所收发物料的区域为相应责任管理区,卫生及5S由仓管员负责。

仓库所有物品必须根据材料的属性和类型安排固定位置进行规范化摆放,并在固定位置上贴上物料识标以便快速识别及拿取。

地面区要求:无污物、污水,物料上无灰尘,四周墙壁及附属物无蛛网;办公区域物品摆放整齐,办公设施无浮尘,窗明几净,地面干净。

确保仓库内没有直射阳光;良好的通风;没有虫害、鼠害;保持仓库环境的干净、整洁。

各库位间应该留有一定的防火间距,同时要设有各种防火、防盗等安全保护设施。

结论

仓库管理指对仓储货物的收发、结存等活动的有效控制,其目的是为企业保证仓储货物的完好无损,确保经营活动的正常进行,并在此基础上对各类货物的活动状况进行分类记录。汽车线束多品种小批量的市场特点形成了产品更换频繁的重要生产特征,因此仓库管理是企业物流管理的核心工作,更是企业供应链管理中一个基础环节,唯有通过不断提高仓库管理水平,保证生产供应,节约物流成本,同时降低库存资金占用,才能为企业创造良好的经济效益

扫一扫

扫一扫 扫一扫

扫一扫