线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

前言:

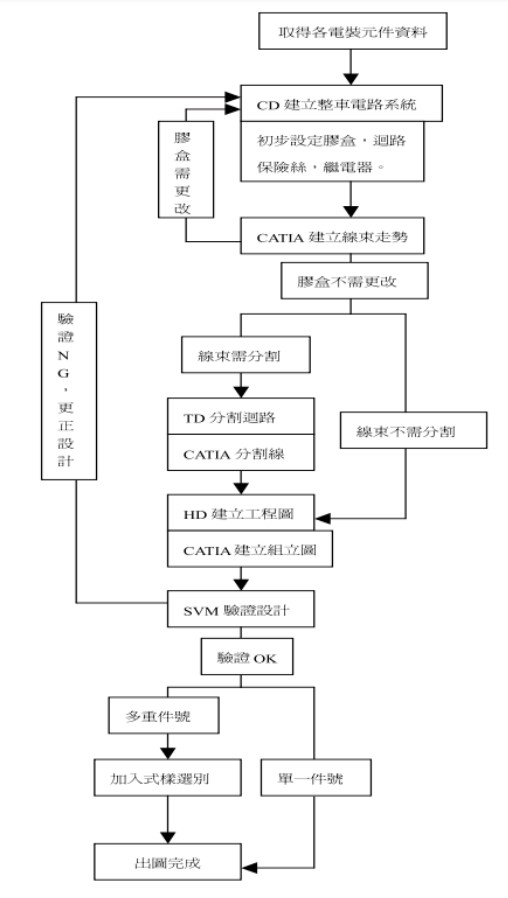

目前整车线束的设计制造步骤大多是由国外提供工程图,所以当设计有所变更时,则需由人为手动修改图面的方式进行,较为容易发生遗漏与人为疏失等失误。

本文介绍线束设计软体CR5000 Cabling Designer (CD),是从整车系统回路开始,搭配 CATIA规划其线束立体 (三维)走向,最终绘出线束工程图 。此方式的设计,较可避免人为失误造成的问题点,并大幅减少新车开发时线束方面的试装次数与线束成本,日后顾客回厂检修时也可迅速得知机能相关的回路位置。

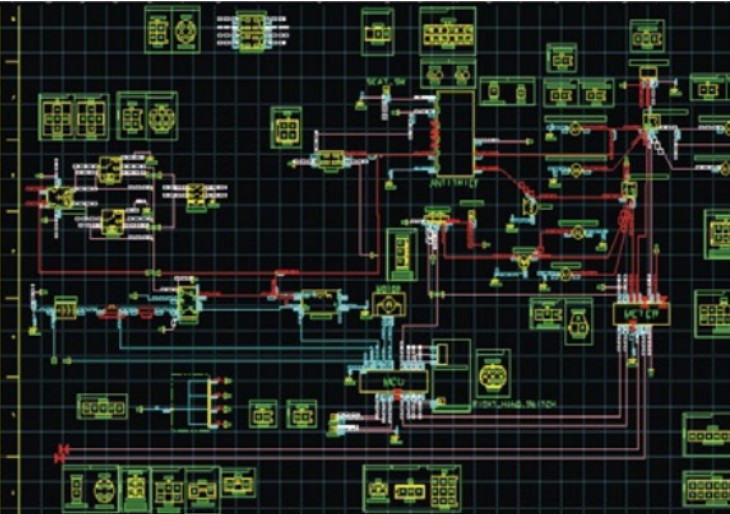

新车开发时,首先规划整车电机电子系统,决定系统使用的电源种类及彼此之间沟通的通路。使用Cabling Designer模组统合建立整车的电源系统图 ,如图1所示。

图一:电源系统图

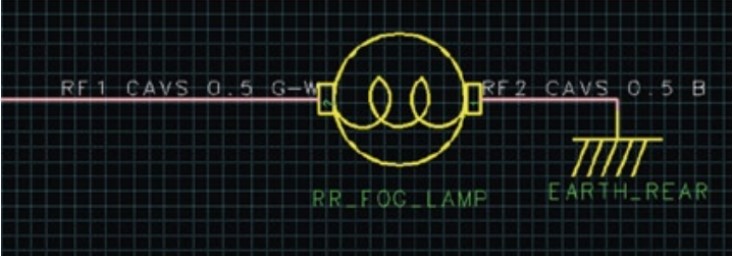

接着考量各电机电子部品的相关设定,决定系统回路上的各种参数,并加入保险丝保护整车回路,请见图2所示 。

图二:后雾灯系统(回路资料加入)

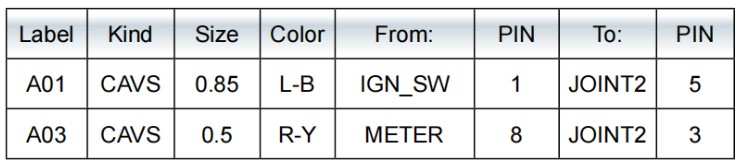

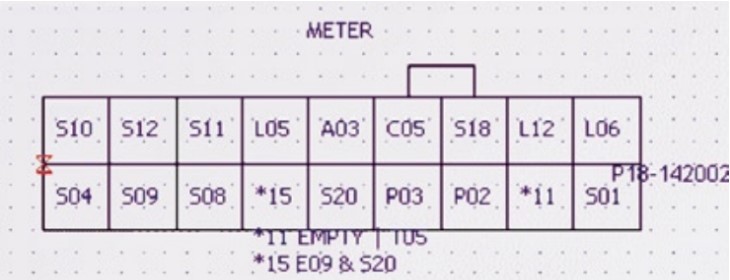

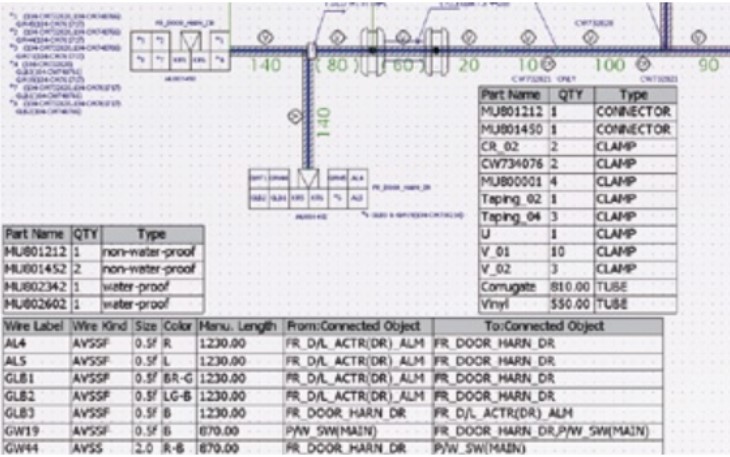

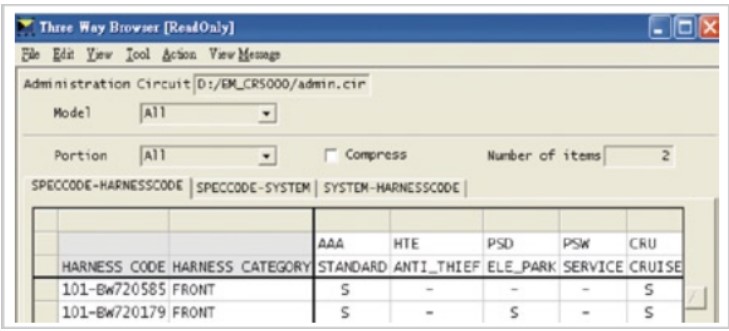

最后再搭配选用适当的胶盒,完成整车系统。到此决定了线束图上的回路资料(如表1)及各胶盒型式与脚位定义资料(如图3)。

表1.回路资料

图3.胶盒型式与脚位

然后再汇出CR5000建立回路资料,供CATIA建立几何3D走势CAD使用。

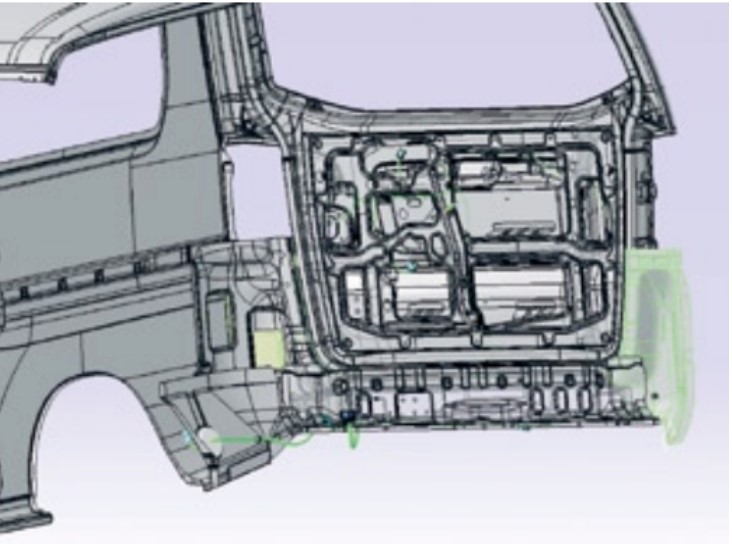

CR5000决定了系统电路,然线束于整车立体空间的分布省需使用绘图软体CATIA来规划。依车辆上各部品的空间位置,决定胶盒摆放处与规划最可行之线束行进路线。

考量线束行进路径上遭遇的环境情况,再加入各种固定或保护等功能的附件,即可初步完成整车线束的空间布线,如图4所示。

图4.线束立体布线图

另需考量胶盒所在位置的环境状况,来判断是否需改选用其余防水或较小的型式。

汇入CR5000回路资料,CATIA自行计算线径大小,检查规划的路径上是否有干涉,若有干涉发生,再度修改路径至无干涉状况。此时CATIA自动统计各回路的长度资料,将此回传至CR5000系统。

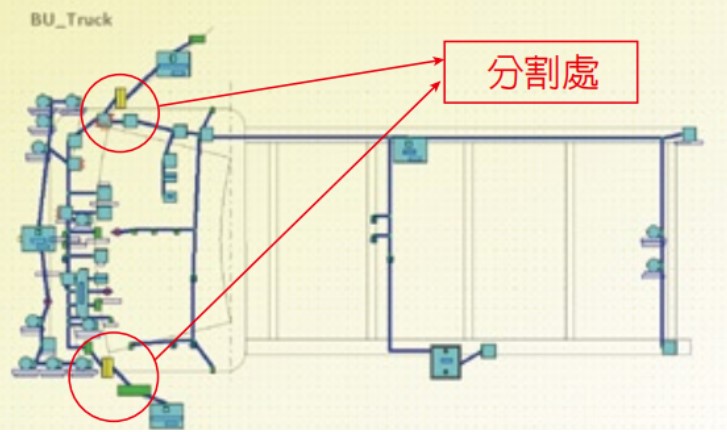

考量整车安装的组装性,线束需分成不同部分才能安装。此时由CAD档案来决定线束分割为何处,再由CR5000的Topology Designer(TD)模组来重新设定受影响的回路,以二维的方式来切割回路。

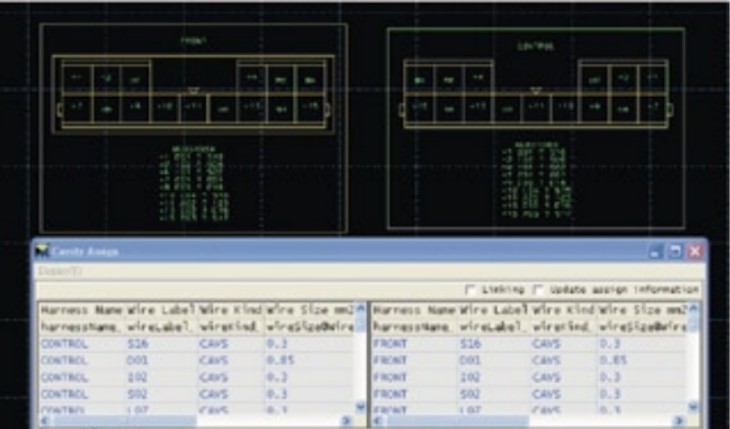

TD模组为二维平面,需配合立体CAD才能判断适当分割位置。主要功能在于处理回路资讯与命名分割后的HARNESS名称,图5为TD图面。再搭配CR5000的CONNECTOR LISTGENERATOR定义分割的胶盒脚位,图6为定义脚位之画面。

图5.整车TD图面

图6.定义脚位图

回传此分割资料更新CD模组内的回路资料与系统图面,将新的回路资料再汇入分割后的CATIA档案,完成各部位的CAD。再将线束资料汇出,供CR5000HarnessDesigner(HD)模组汇入使用。

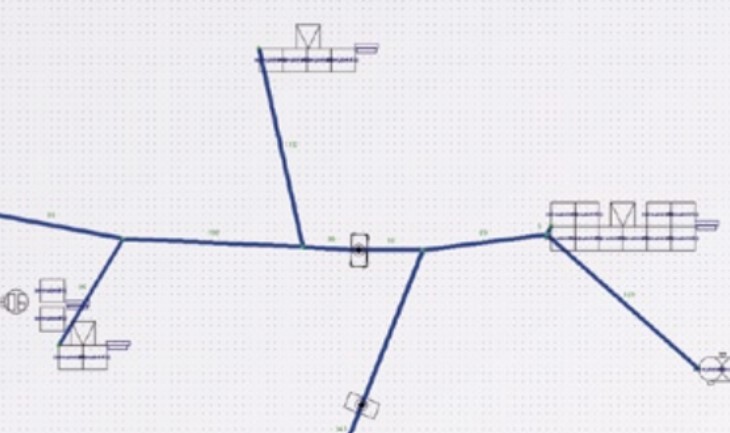

以上步骤目的为产出线束工程图,CD提供电机资料会自动出现于HD图面上(如图7),但回路资料仍无法显示于图上,需汇入CD回路资料方能显示出胶盒的回路,整理图面,加入相关工程资料即完成线束工程图(如图8),再将此图面转成常见的(.dxf)档。

图7.汇入CATIA资料

图8.完整线束工程图

HD模组可自动统计胶盒及子件的数量,也可显示各回路长度。当有设计变更时,长度或子件用量变更,相对应资料会自动变化,彻底防止人为误差。

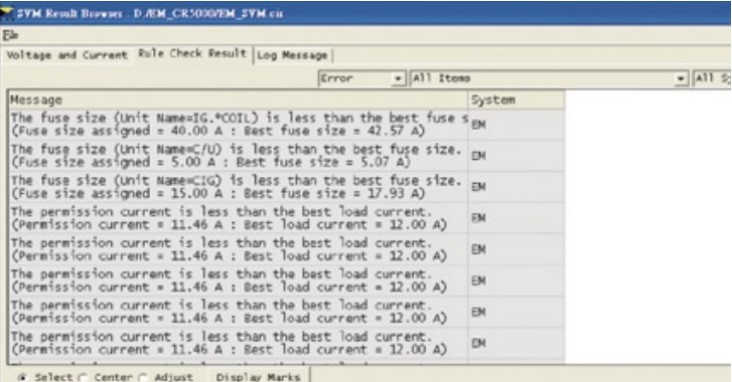

设计至此即告完成,然而电子设计的优势为可验证设计的适当性。使用CR5000的模拟模组-SVM(Simulation and Verification Module)即可验证线束设计是否恰当。

在SVM模组下,输入各部品相关电机资料。软件会自动计算目前设计之线径,线长与保险丝容量的搭配性。模拟短路发生时,先行烧毁的是保险丝还是电线起火燃烧,于常态负载下,电线的负载电流是否接近其耐受电流,同样也可验出回路是否有过度设计。在实车试装前就去除可能发生的危险因素,大幅降低开发整车时的成本与风险,也使顾客使用上更为安心。

图9为于SVM模拟下的系统图,蓝色为电流流向,红色为警示处。图10是SVM模拟的数值。

图9.SVM模拟下之系统图

图10.SVM模拟的数值

整车电路经SVM验证后,设计即经过初步的考验,将问题点于生产阶段前就将之消除,以降低实车试装时的风险与成本。

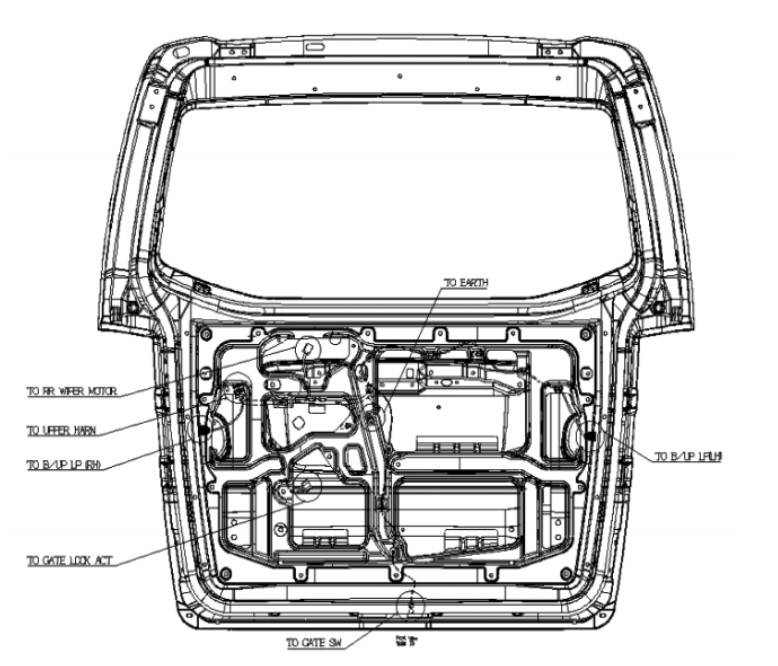

线束工程图予厂商制造,然车厂装配人员省需组立图来了解线束装配方式。故设计定案后,使用CATIA的DRAFT模组将3D档案转换成2D平面组立高,现场装配人员即依此图组装,下图11即为平面组立图。

图11.平面组立图

同一款车有不同的车型,各车型配备式样会有差异。对车用线束来说,配备式样差异造成的影响仅在于相关的胶盒与回路存在与否,不同车型以不同线束件号表示,使用CR5000式样选别功能 Variation Module即可设定各种车型造成的图面差异。图12为式样选别的设定画面。

图12.式样设定

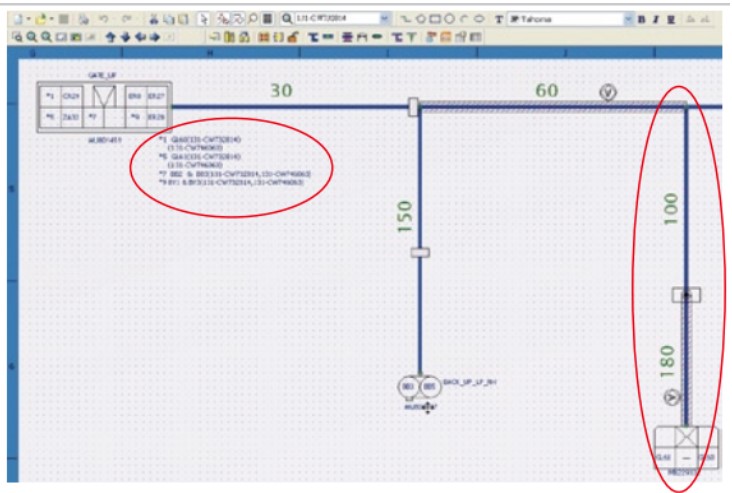

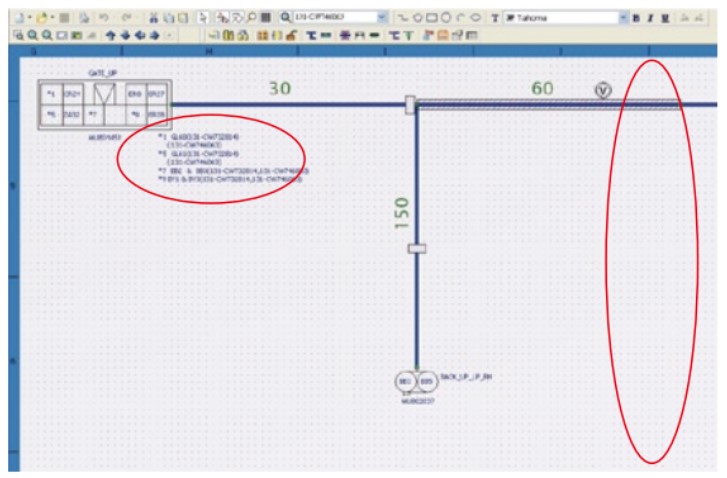

汇入式样选别于HD,可产出不同车型工程图。图13与图14为不同件号的图面,胶盒会有差异,回路也有件号选别的显示。请见红色圈选处,以此方式来区分图面差异。

图13

图 14

依照上述的步骤,可逐步将车厂的设计想法转化成工程图面来加以组装实现,其图面成形的逐步流程及线束中各参数设定与检验的步骤,统一整理,如下所示 。

本文所述设计方式不单仅适用于汽车线束上,相关的系统线束设计,如机车或其余电装用品亦可由此方式将设计构想实现在工程图面上。

此设计方式于车厂的助益包括:

设计管理上达到零人为误差;

减少新车试装次数;

降低新车开发的风险与成本;

设计变更时,快速完成图面修改,相关资料自行对应,不会再有人为遗漏状况。

此外,客户使用车辆发生机能异常或失效时,维修人员使用此软件可快速找到失效机能相关的回路位置,再使用检验仪器探索回路是否正常。

面对竞争日益激烈的环境,资料电子系统化是无可避免的浪潮,使用电脑辅助来取代原本大量的人工作业流程为各企业精进的方向之一。本设计方式不单可加深对于整车系统的了解,也可慢慢培养出车厂或线束厂设计整车系统的核心产业竞争力。

扫一扫

扫一扫 扫一扫

扫一扫