线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

近30多年以来,随着中国汽车工业的迅猛发展,汽车线束行业也随之成长和壮大,经历了从无到有、从小到大,从诞生、成长到成熟的螺旋式发展历程。

目前,中国已经成为全球最大的汽车制造国,拥有全球最大的单国别汽车销售市场,但是中国品牌汽车和中国品牌汽车核心零部件的发展,仍然不足以支撑中国成为汽车工业强国。长期以来,中国汽车工业主要是依靠引进和学习世界各大汽车集团成熟车型的生产工艺和技术来获得发展。中国汽车线束行业的发展与中国汽车工业发展密切相关,大致可以分为以下3个阶段。

中国汽车线束行业的起步阶段即中国汽车工业在计划经济下的“自主造车”阶段(1950—1983年)。从汽车工业的发展上而言,也就是中国汽车工业的起步阶段(1950-1965年)和中国汽车工业的成长阶段(1966-1983年)。在这一阶段,国家实行计划经济,中国的汽车工业发展迅速,但汽车技术整体水平仍然非常落后,汽车线束行业也尚不能被称之为一个独立的汽车零部件行业。

中国汽车工业“自主造车” 阶段的成就

在中国汽车工业 “自主造车〞 阶段,中国汽车工业虽然发展迅速,但汽车技术仍然非常落后,汽车制造整体技术水平底,车载配置简单,产量也很低。在这一时期,国家工业部门普遍认为轿车是资产阶级的奢侈品,卡车是用来运输的,拖拉机才是劳动人民需要的。少量的国产轿车(红旗牌轿车、上海牌轿车) 和进口轿车也仅作为公务用车存在。因此轿车工业的技术水平在相当长的一段时间里处于极为入稚嫩的阶段。二冲程发动机的三轮卡车和解放牌卡车是当时中国道路交通最常见的参与者。

1.中国汽车工业的起步阶段(1950-1965年)

1953年7月15日,第一汽车制造厂在长春奠基兴建。1956年7月14日,国产第一批解放牌载货汽车驶下第一汽车制造厂的总装生产线,如图1-1所示。这批总量为12辆、代号为CA10型的汽车结束了中国不能自己制造汽车的历史。

图1-1 国产第一辆解放牌载货汽车正式下线

1958年是中国汽车乘用车发展历史中极其重要的一年。1958年4月,中国第一辆国产轿车在第一汽车制造厂试制成功,取名“CA-71东风牌小轿车〞,寓意着当时毛泽东主席对世界形势有个著名论断:“东风压倒西风”。同年8月,中国第一辆定型轿车一—红旗牌CA72高级轿车也在第一汽车制造厂正式下线。同年,北京汽车厂试制成功井冈山牌轿车,上海汽车厂试制成功风凰牌轿车,重庆兵工厂试制成功长江牌46型吉普车。

截至1965年,中国汽车工业共投资11亿人民币,形成了“一大四小”5个汽车制造厂,9个车型品种,年产量近6万辆。全国民用汽车的保有量近29万辆,其中国产汽车17万辆(一汽集团累计生产15万辆)。

2.中国汽车工业的成长阶段(1965-1980年)

从1964年开始,中国汽车工业筹划发展军用越野车产品,贯彻中央的精神建设第二汽车制造厂、四川汽车工业集团有限公司、欧西汽车控股集团公司3个三线汽车主机厂,以中、重型载货汽车和越野汽车为主,同时发展矿用自卸车。在此期问,第一汽车制造厂、南京汽车集团有限公司、北京汽车股份有限公司、上海汽车集团股份有限公司、济南汽车制造总厂5个汽车制造基地持续投入技术改造和扩大生产能力,并承担了支援建设三线汽车主机厂的任务。建成了第二汽车制造厂、四川汽车工业集团有限公司、陕西汽车控股集团公司3个三线汽车主机厂。各地方政府也积极扶持汽车工业发展,先后建立各类汽车厂家、汽车改装厂家近200家,地方汽车厂家主要是仿制各大汽车制造基地的国产车型;汽车改装厂家的生产也开始向多品种、专业化发展。从1966年到1980年,全国生产各类汽车累计达163.9万辆,其中载货汽车148万辆。

1964年,上海汽车厂将凤凰牌轿车改名为上海牌轿车,并对制造设备做了一系列的改进。首先制成了车身盖件的简易冲模,结束了车身制造完全靠手工敲打的落后生产方式:又以此为基础制成各种拼装台,添置点焊机和表面防腐处理设备,实现拼装流水线生产,使上海牌轿车质量逐步稳定和提高。1965年,上海牌轿车通过第一机械工业部的技术鉴定,获得批准定型,成为当时除了红旗牌轿车以外,国内第二款可以批量生产的轿车车型。截至1979年,上海牌轿车共生产了1.7万多辆,是当时中国公务用车和出租车的主要车型。

汽车线束行业起步阶段的发展和工艺特征

在汽车线束行业起步阶段,汽车线束的加工一般由汽车主机厂下属的分厂(车间)和少量国有汽车配套定点企业完成,例如,在解放牌载货汽车总装下线过程中,长春灯泡厂(长春市灯泡电线有限公司的前身)己经开始为解放牌汽车配套线束。此时,汽车线束的设计和生产基本上都以手工加工为主,汽车线束的概念相当模糊,汽车线束行业尚不能被称之为一个独立的汽车零部件行业。

在这一阶段,汽车线束的工艺特征可以概括如下:

(1)线束的电连接方式也很单一,导线与用电器的连接方式多数采用简单机城触点式结构,如使用螺栓连接端子,如图1-2所示。

图1-2 红旗牌轿车、上海牌轿车上的连接端子(分开口、不开口两种及圆柱插件)

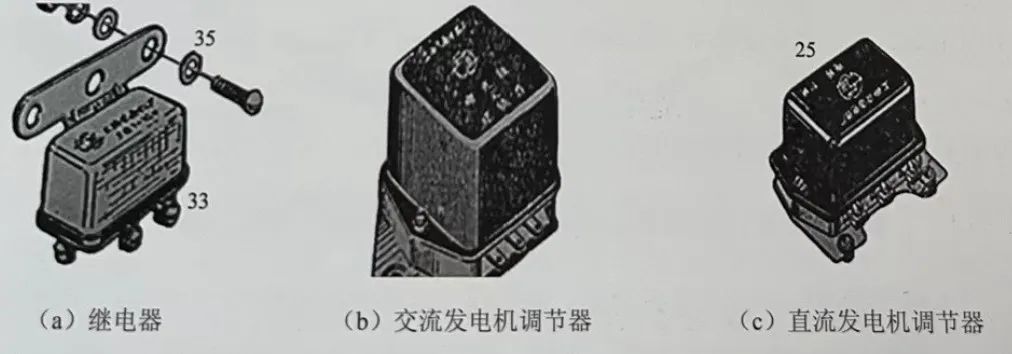

(2)汽车用电器件也很简单,主要是确保汽车基本功能的直流发电机、简单的白炽灯泡照明灯具、转向灯、推拉式开关、触点式高压点火装置、机械式水温传感器和发动机油压传感器,以及带软轴软管的机械式里程表仪表等,如图1-3所示。除了少量车型配备大体积的收音机外,几乎没有搭载用于娱乐的车载电子产品。

图1-3 红旗牌轿车、上海牌轿车中常见的车用电器件

(3)汽车线束只需实现用电器件之间的连接,满足基本的导电性能和机城强度要求即可。其他诸如抗电磁干扰、电源压降、信号稳定性和车辆安全性等方面的要求都相对很模糊。

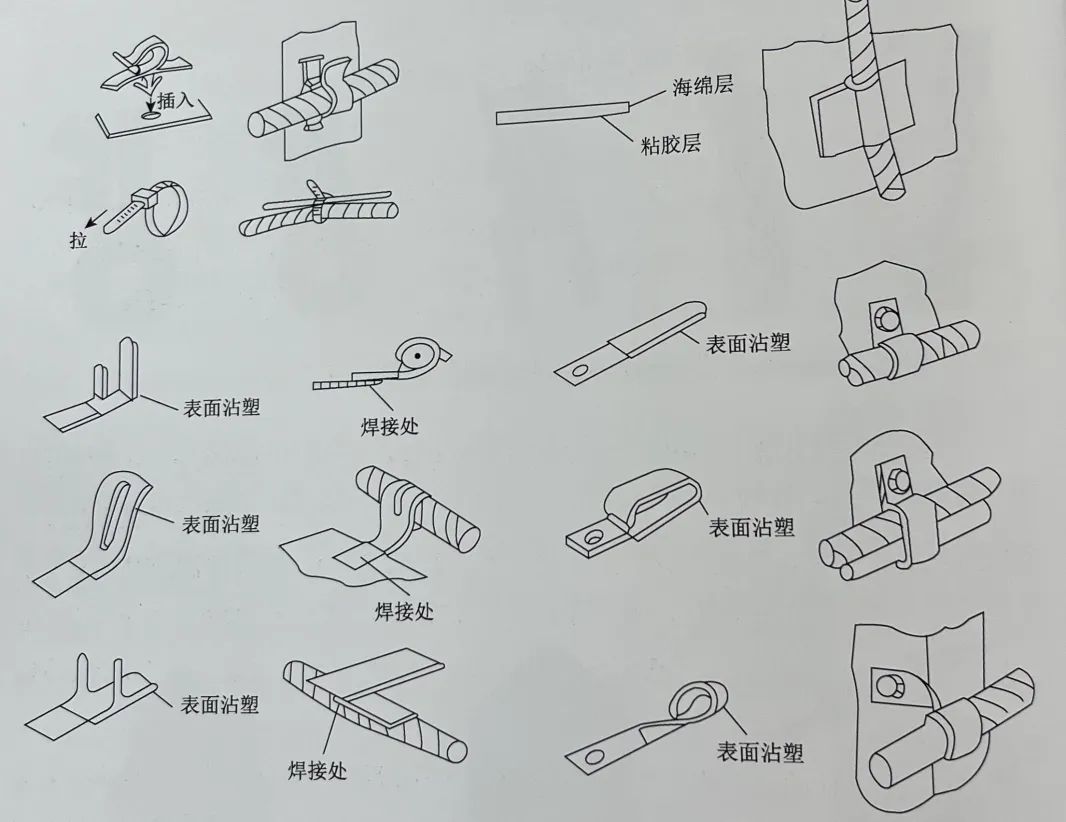

(4)导线间的连接部位通常采用电工用黑胶布进行绝缘包扎,导线在汽车中的装配中多采用带铁皮外套的塑料管来固定,以此来防止车辆行驶中的机械损伤和摩擦,如图1-4所示。

图1-4 车身上固定线束用的烧焊固定片(烧焊、螺钉、加固、粘胶)

(5)汽车线束的设计方式主要是:先模拟工作环境制作样件,再通过样件进行实物验证,最终出产品的生产工艺图。此时,汽车电气系统的电路图也仅仅是以实物描叙的画法,来主要体现用电器件的连接关系,不能直观的反映电路工作原理。

(6)用电器件和操作件在汽车上的空问布置,主要考虑在维修检查中是否方便,很少考虑批量性组装和线束的保护。导线多随机布置在发动机舱内的明显位置,线路凌乱且无规则。

(7)线束加工中的机械化程度非常低,几乎全部工序包括开线、压接、焊接和包扎等,都是手工操作。产品的质量保障基本上依靠工人的操作技能水平,产品质量的一致性也级差。

扫一扫

扫一扫 扫一扫

扫一扫