线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

摘要:随着汽车技术的快速发展, 汽车的舒适性、 安全性、 智能化程度不断提升, 导致车载功能电器不断增多, 为提高车载各功能电器的可靠性, 连接各功能电器的汽车线束多采用集成式设计, 将发动机线束、 机舱线束、仪表线束、 车身线束及其它功能线束集合设计成一条线束;直接导致集成式线束的导线数量、 单根导线长度大幅增加, 线束的可制造性大幅降低, 装配过程控制也愈加困难。为解决集成式线束生产制造及过程控制的难点和问题,我公司在现有 HMES 系统的基础上, 设计和开发了适合集成式大型汽车线束流水线装配管理模块。本文将以 HMES装配模块的开发设计和应用方案, 与各位共同探讨和交流。

1 技术研究现状

集成式设计的线束是将整车线束尽可能地设计成一条主线束,以减少线束之间的对插连接,提高线束的可靠性,同时减少线束的整体质量;集成式汽车线束采用KSK模块化设计,按照车型电器的不同通过线束设计软件 (如:日本的Capital Design、美国的CHS、德国的Lorado Design等) 按照不同的车型功能配置组合成同系列不同型号的线束。众所周知,集成式设计的汽车线束整体比较庞大、导线回路数量较多、单根导线较长、线束过孔橡胶件较多,导致线束的可制造性严重降低,线束的制造过程控制难度大幅提升,传统的线束制造工艺方法已经无法满足集成式线束制造与品质控制。

HMES (Harness Manufacturing Execution System) 汽车线束制造企业生产过程执行系统,是面向汽车线束制造企业车间执行层的生产信息化管理系统。是由制造基础数据管理、制造工艺数据管理、计划排产管理、生产调度管理、库存管理、品质管理、工作中心/设备管理、项目看板管理、生产过程控制、底层数据采集分析等管理模块组成的一个线束制造协同管理平台。不同的线束企业的生产制造模式以及生产管理模式也各不相同,因此HMES软件在开发设计过程中,必须根据相应企业的生产制造方式有针对性地设计,否则HMES将会成为制约线束企业生产制造效率提升和过程管理的一个枷锁,不利于HMES的顺利推行和应用。本文根据HMES系统对集成式汽车线束的流水线装配工序模块的开发设计和应用方案,与各位汽车线束制造业同行进行技术交流与探讨。

2 生产订单管理模块设计与应用方法

是对制造车间所有项目月生产订单管理的模块,按照订单模式生产的项目可以将某车型的单个批次生产订单导入系统中,包括订单批次号、线束型号、线束图号、订单数、完成日期等信息;系统通过运算首先将线束订单转化为看板,按照规则将作业任务自动分配到自动机工序、半自动压接工序、绞线机工序、超声波工序等,完成线束的单线压接、多线组合焊接 (压接)、绞合线工序,完成汽车线束前工序的生产制造。采用拉动生产的项目可以将整个月的生产计划作为一个订单整体导入系统,由于生产过程采用拉动模式生产,因此当工序半成品库存低于安全库存时,系统自动生成一个经济批量的看板作业任务到前工序机台。图1所示为生产订单管理模块。

2.2 总装配流水线任务管理模块

通过装配线任务模块,流水线班长根据订单交付节点,下达当日流水线所要完成制造的产品型号、当天完成数量、流水线上班人数信息。HMES系统自动记录流水线的开机时间、休息时间、停线下班时间,可出具流水线效率报表。图2所示为装配线任务管理模块。

3 线束预装配模块的设计与应用

3.1 集成式线束预装配工序HMES设计方案1

以某项目的集成式设计的线束为例,该项目线束具有生产日交付数量稳定且订单需求量较大特点;线束回路数量1238个,最长的导线长度11.79m,质量28.97kg。拥有47个预装半成品组件,流水线预装配工位23个,独立加工的KITs组件6个,流水线总人数139人,产品流水线节拍360s,预装配和总装配采用在线同步预装作业模式。

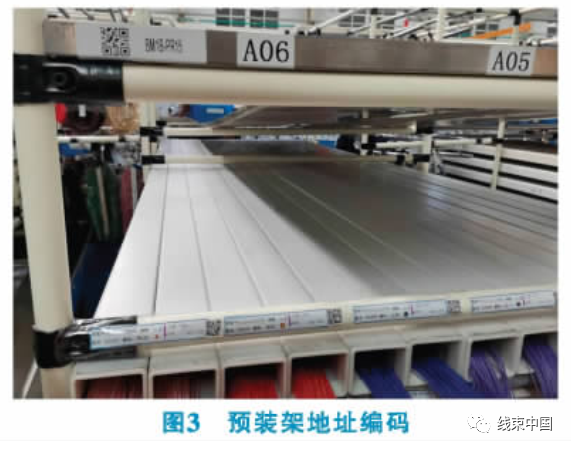

该流水线所有预装工位都设计有固定的工位ID二维码,FZ01-FZ29,每个预装配工位的导线线桶都有唯一对应的导线看板号,负责物料配送人员按FIFO从超市架配送到预装工位,先扫码预装架位二维码将导线放进线桶后再扫描导线二维码,如果看板错误扫码报警。图3所示为预装架地址编码。

在数字化系统中,线束工艺工程师按照分解好的预装工艺图纸 (预装板),结合流水线生产节拍,分配到各个预装工位或KITs装配工位,然后将每一页预装工艺图纸所需的半成品导线看板号、所在的工位地址号、对应成品图号等信息导入到数字化系统中,HMES系统自动根据单线的看板号或多线组合的最终看板号,关联上工序的存储地址和预装工位的地址。

当日开班前,班组长分配流水线生产线束的型号和数量,预装工位的数字化终端显示对应产品的预装工艺文件或需要独立装配的KITs组件。然后在某一个工位 (通常在熔断丝盒装配工位或具有该线束典型特征的护套装配工位) 安装一个打印机,每预装配完毕一套KITs,打印一个具有唯一ID的条码标签,贴在该工位预装配完毕的KITs熔断丝盒或护套上。HMES系统会自动冲减预装工位所有工位的导线或合线半成品工位库存,同时记录导线和半成品上料时的批次信息,便于进行半成品的追溯或查询。

方案1的优点:能够准确追溯到看板导线的具体批次信息,便于不良品的追溯和查询;同时能确保上料人员不上错导线或半成品物料,预装人员不用错物料,共用装配流水线生产的产品快速切换时具有防错功能。

方案1的缺点:要求工艺工程师对预装工序每一个工位的图纸和预装物料数据准确,特别是产品升级改型时,工艺数据维护工作量比较大,特别容易出错;另外,负责配送的上料人员的扫码工作量增大,且效率较低。如果线束产品设计变更频繁,工艺数据维护特别容易出错,预装工位的工艺文件条码标签等更换频繁。由于工位平衡时需要对相关工位内容进行多次调整,文件调整和HMES数据维护工作量大。如果每个工位都配置一台电脑数字化显示终端,项目成本较高,产出比较低。

3.2集成式线束预装配工序HMES设计方案2

以我司某集成式线束装配流水线为例,该项目处于供货前期,由于项目延续周期长,具有日交付和产量很不稳定、设计变更换型较频繁、流水线制造工艺维护频繁的特点;线束回路数量870个,最长的导线长度9.88m,质量22.43kg。

拥有36个预装半成品组件,流水线预装配工位22个,独立小流水线加工的KITs组件1个,流水线总人数107人,产品流水线节拍210s,预装配工位和流水线装配工位间采用循环单套自动化配送装置,预装配与总装配采用在线同步预装作业模式。

该流水线所有预装工位都设计有固定的工位ID二维码,FZ01-FZ22,1个较大线束组件KITs采用小流水线单独区域装配,然后配送到大型装配流水线进行总装配。

线束工艺工程师按照分解好的预装工艺图纸 (预装板),结合流水线生产节拍,分配到各个预装工位或KITs装配工位。然后根据该工位的生产节拍配置人员,通过多次工位平衡调整,满足流水线下线节拍210s。

工艺工程师无需将每个预装工位的地址数据、对应预装工位的导线看板信息、物料信息导入HMES系统,而是将导线地址信息二维码、装配物料信息、看板导线对应的工位数据,包括总装配流水线挂线、包扎、安装附件等工位图纸、示图等以打印版的方式发放给流水线,并将总装配流水线与预装工位之间的自动化循环配送装置的20组配货站都编排有唯一编号,配货站的挂线盒都有唯一编码01-20,预装配人员按照当天生产线束的产品型号,将预装配完毕的线束KITs组件放进对应的挂线盒子内。产品换型、预装配和流水线总装配同时从某一块总装板产品换型标记。图4所示为循环单套配送装置。

流水线总装配最后一个工位卸线人员,将线束从流水线上取下,HMES数字化系统打印机打印一个带有线束型号、批次号和流水码的二维码标签贴在线束熔断丝盒或容易读取的位置。然后将单条线束放在周转车,按照顺序依次流转下工序设定的各项检测工位。

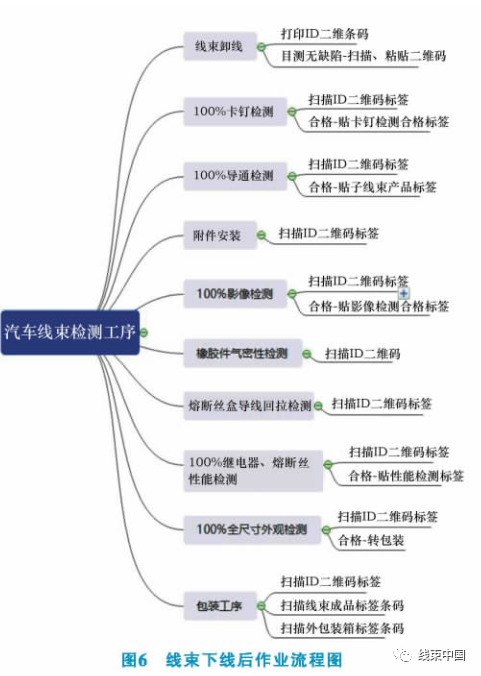

汽车线束从流水线装配线下线后,HMES系统打印线束ID过程控制条码,从线束总装配板卸线到卡钉检测、导通检测、影像检测、外观检测直到包装结束,全过程对线束的检验流程进行监控线束是否遗漏检验、检测缺陷记录、返修记录追溯、包装防错等。

方案2的优点:适合小批量多频次、产量不稳定且产品换型设计变更频繁的订单式生产的项目。工艺工程师对预装配工艺的频繁调整和变更反而比在数字化中调整方便快捷,效率也较快。后期针对此类型项目的预装工位安装SOP+多功能电子作业指导书系统,取消电子版的工艺文件的下发。数字化系统项目成本较低,产出比较高。

方案2的缺点:对汽车线束的导线看板只能追溯到批次,无法详细追踪护套原材料的批次,只能做不可靠的手工发放记录追溯查询。

3.3 AGV在集成式线束装配流水线的应用与HMES设计方案

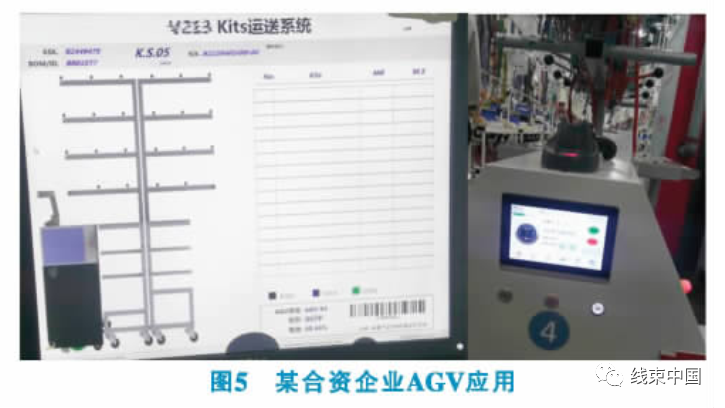

由于汽车线束的制造特性,汽车线束总装制造的自动化程度较低,有些线束企业仍不遗余力地推进汽车线束总装制造的自动化和信息化水平,除了在总装配流水线采用自动化的工具设备提高劳动效率,也充分引入智能化的设备,国内某合资品牌线束企业就成功地将AGV自动引导车应用到汽车线束总装制造,实现将流水线总装配线束所需的KITs预装半成品组件按照节拍配送到总装配流水线。本文以某合资企业的流水线装配工序AGV应用为例,规划适合我公司的AGV与HMES结合应用的方案。图5所示为某合资企业AGV应用。

集成式汽车线束应用AGV运输车将预装配半成品运到装配线,预装配的设计方案同上述方案2类似。为了确保同系列不同型号的集成式线束流水线总装配所需的不同预装半成品组件能够精准地配送到总装挂线各个工位,首先将线束所需的所有半成品进行编号,并在HMES系统中按照不同的成品型号进行数据导入,根据AGV控制系统中的不同停靠站点,设定该运输车所运输的半成品组件编号。

在HMES系统中设定当日总装配的线束型号,HMES系统将该型号线束所需的所有对应的半成品组件的编号通信给AGV系统,显示在KITs运输系统的展示屏上,预装配人员与流水线总装配人员根据AGV配送系统的显示进行预装配和总装挂线操作。同时,根据该型号线束的总装节拍,设定相关AGV运输小车的停靠站点及运输节拍,实现预装半成品的精准配送。

4 HMES在检测工序的设计与应用

4.1 HMES系统打印输出成品线束的唯一ID条码过程标签

HMES系统无论是在预装配工位还是在线束流水线卸线工序,都必须打印出一张具有唯一ID的过程条码标签,该条码标签一直伴随线束到包装装袋 (箱) 之前去掉。根据该线束产品的实际需求,在需要进行HMES系统监控和记录检验结果的工位,都要对该条线束的过程ID条码标签进行扫码确认。否则,线束在下一个检测站点扫码时,HMES系统会提示上一工序遗漏检测,确保每一条线束都经过设定的检测工序进行检验,避免遗漏检测。HMES系统要求线束条码ID标签只有打印后才能生成下一个唯一的ID标签,且条码标签只能打印1次,避免生产现场出现重复的ID条码标签。图7所示为HMES条码ID生成界面。

4.2 HMES导通检测工序的方案设计

所有的成品汽车线束必须经过100%测试台导通检测合格才能转下一个工序,否则要进行转序返修。汽车线束电检测试台导通检测合格,测试台计算机会打印一张汽车线束产品条码标签,这个标签伴随汽车线束终生,通过该标签可以追溯线束的生产制造相关信息,线束成品标签的样式、条码内容严格按照主机厂的设定进行打印。HMES系统在该工序要求将汽车线束卸线打印的过程ID条码标签和导通检测合格后测试台程序打印的线束成品标签的条码信息进行绑定,便于信息的追溯和查询。

必要时,HMES系统要和线束测试台进行数据互通,线束卸线打印的唯一ID过程条码标签涵盖汽车线束型号信息,通过HMES系统扫描该过程条码标签后,HMES系统自动和电检测试台导通程序文件进行校验,当线束过程条码标签的产品信息和导通测试台测试程序相符时,测试台才能继续工作,否则,测试台报警或不工作,避免测试台电脑加载错误线束型号的导通测试程序。线束检测合格,HMES系统自动变成绿色“√”号,同时弹出窗口要求扫描测试台打印出的线束成品标签,否则系统标记为红色“×”号,然后弹出缺陷类型进行鼠标选择和键盘输入,系统根据线束条码标签或过程码标签,查询该线束是否进行返修及维修类别。图8所示为电检导通检测界面。

4.3 HMES外观检测工序的方案设计

汽车线束的外观检测工序,主要检验和记录线束分支尺寸是否在公差范围内,回折捆扎线束分支;检查线束护套、卡扣是否损坏,安装是否完整;安装部分护套护壳、盖、贴海绵操作;检查护套是否漏安装自锁及端子是否歪针变形等,并对重要部位进行必要的防护措施检验工作。

在外观检测工序,扫描线束的ID过程二维码,HMES将该线束经过外观检验工序检验合格、检测不合格或经过在线简单维修的缺陷进行记录,便于系统的追溯和查询。图9所示为外观检测工序。

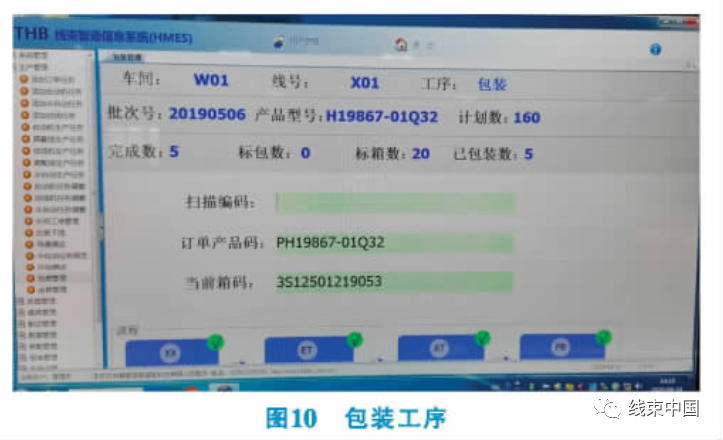

4.4 HMES在包装工序的方案设计

HMES系统中首先对所有线束型号的包装数据进行导入维护,包装工艺数据主要包括:线束物料号、图号、装袋数量、装箱数量、流水线号、包装箱规格、包装袋规格、托盘箱数等。必要时将线束的回折、捆扎、包裹、折叠流程图显示在HMES包装工序操作界面上。

通过扫描线束ID过程二维码信息,和外箱合格证信息、包装箱序列号信息进行数据绑定,在系统中可以通过包装箱序列号查询该箱所容纳的所有线束的产品信息,再通过包装箱内的产品二维码可以查询线束的生产过程,以及部分原材料的批次等追溯信息。

不同的公司应根据实际情况将ERP系统数据和HMES数据进行打通,便于HMES系统的应用,有些公司HMES系统和ERP系统没有打通,这个时候重要考虑和设计线束包装箱的条码标签是HMES系统打印,还是由ERP打印,通过扫码让HMES读取并记录。因此,包装工序的具体设计方案要结合该公司的实际情况而设计规划。图10所示为包装工序。

4.5 其它检测项的HMES方案设计

在线束的制造过程中,除了标准的下线工序、导通检测、外观检测、包装工序外,为满足客户技术要求还设定有卡丁检测、橡胶件气密性检测、熔断丝盒影像检测、熔断片继电器性能检测、附件安装、橡胶件安装、螺栓扭矩检测等工作站操作,是否要在HMES系统将这些工作站的操作进行数据记录和流程控制,要结合线束产品流水线的特征进行灵活设定。HMES系统控制的工作站越多,需要的计算机终端也就越多,扫码记录的次数越多,可能会导致线束检测流程的半成品拥堵堆积,影响产线的效率,应结合实际需求在HMES系统中设计检测监控记录工作站的数量。

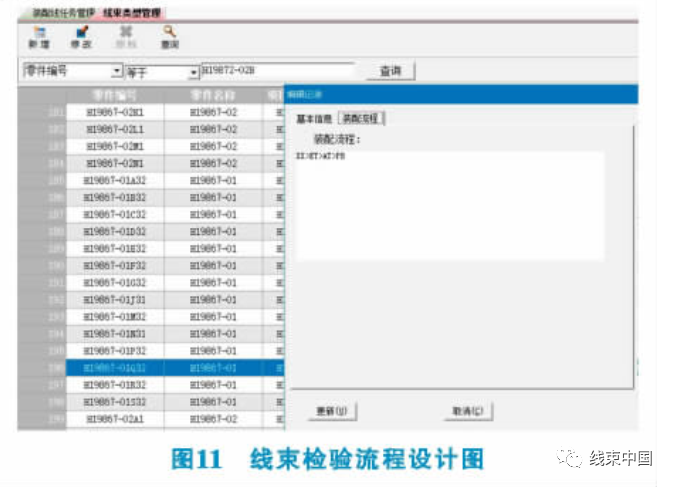

通常情况下,HMES监控记录产品下线,打印ID过程二维码、卡钉检测、电检导通检测、影像检测、熔断片继电器性能检测、外观检测、包装工序设置HMES监控站点;必要时增加上螺栓扭矩检测工作站。各个工作站的排布顺序应结合流水线的场地空间情况、线束的检测要点进行检测工序的检测顺序控制,只有上工序检测合格,下道工序才能扫码检测成功,否则HMES系统进行声音、变色、弹窗警告,杜绝上工序遗漏检验。图11所示为线束检验流程设计图。

5 总结

HMES系统中在总装配流水线的作业模式、监控顺序、监控内容更应该灵活应用,要让MES软件服务于生产制造,绝对不能因为HMES应用而制约线束制造过程的改善。提高生产效率、降低制造成本是应用HMES软件的最终目的。

扫一扫

扫一扫 扫一扫

扫一扫