线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

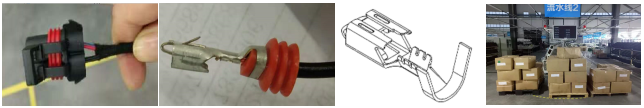

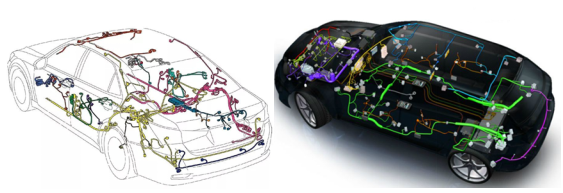

汽车线束是汽车控制电路的重要部分,汽车线束的检测与处理是保证汽车安全的重要措施,其结构由铜端子和电线压接再由护套连接绝缘体包扎而成,分电路、绝缘体、插接件三部分。

线束厂的工艺工程师、质量工程师身兼重任,对行业标准,线束图纸要求一定要吃透,要了解线束的用途。现场处理问题时要头脑清醒,确保产品无安全隐患。我们主张处理现场问题要有标准和数据支撑,结合各种案例一次性全面的处理彻底;拍板要准确,要能够规避各种风险。

不合格品的处理方式: 1 返工;2 返修;3 报废;4. 让步接收

举例:某线束厂在导通时出现进口端子12048451-DELPHI在护套12052613-DELPHI退件现象,质量部通知车间排查库存三十几箱成品的不良风险,发现凡是黑色1.5mm²电线压接的该端子稍加施力端子就离开护套空位,操作工有意识用锥子将此端子锁片顶置30°以上才不退件,而这个高度显然是不合理的(高度大于现场一未压接的整盘端子0.5mm);

同时又有新的发现:黑线端子与另一孔插的红线端子相同名称,公端子插入部分厚度0.825mm,而内部弹片却离上端有大于1mm的间隙,质量人员本着规避端子退件和接触不良的两重风险先要求车间每个端子返修两处,再查根因;

技术人员却答复:只要不退件就可以了。车间操作工弄不清该听谁的了,两处修了一部分又只修一处不管另一处。后来查出是两个批次的端子进货渠道不一样(说白了黑线上压接的就是高仿件没仿好)。这个技术人员对未经验证的对插时拔出力几乎为零的端子敢说放行,胆子真大,要么真不懂,处理问题不彻底,一点品质意识都没有。

同样是这个线束厂,由于数据库不健全,端子包容线径不适配又不整改,答曰:这样用了好几年了,漏铜丝不影响的,拉力够就好了。

我们对说这话的人的评价是极其不负责任,或是根本没见识过烧车故障案例。试想,如果你买的车用了这样的线束,会是什么感受?

随着汽车工业的迅速发展和人们生活水平的提高,私家车的数量与日俱增,汽车的安全性能影响着人们日常生活的的质量。

汽车线束故障是汽车故障中比较常见的故障之一,对于工艺和质量工程师应当从汽车线束本身的质量以及线路连接的正确性进行把控,了解汽车线束故障的种类及原因,用正确的判断方法处理过程生产中的不良品返工返修或报废,保证汽车的安全行驶。

常见的汽车线束故障有:插接件接触不良,线缆之间短路、短路、错路、搭铁等。

从整车角度来看,线束主要连接整车的各个电气系统,线束的布置、功能、工艺材料、生产过程等存在的问题,端子压接质量问题,影响到整车质量。

返工的定义:为使不合格产品符合规定要求,而对其所采取的措施。

返修的定义:虽然产品仍不符合原规定的要求,但为使其满足预期用途而对其所采取的措施。

说明:产品返工/返修时,评审人员应根据产品缺陷种类确定对应返工内容,并将需返工产品移至返工区,然后由指定的返工人员按评审意见进行相应返工操作。

一、线束导致的问题

① 电气功能部分或全部失效;

② 整车不能正常行驶;

③ 接插件部分烧蚀;

④ 线束内部短路;

⑤ 线束局部磨损;

⑥ 线束局部烧蚀;

⑦ 整车烧蚀。

二、线束的主要问题

① 导线材料或者质量达不到要求;

② 接插件材料或者质量不合格,端子退位、变形或者烧蚀;

③ 扎带质量问题,卡不上或者易松脱;

④ 胶带问题,易松脱;

⑤ 防水栓不合格。

三、线束过程控制问题

3.1来料检验

合格 :来料检验根据相应的检验标准对来料质量进行判定,合格后在所检验的原材料包装上打合格标识。在相应的送检单上签合格印章,并通知仓库保管员办理入库手续。

不合格:来料被判为不合格品时,来料检验对不合格材料作标识后首先通知仓库保管员将不合格品移到相应的控制区域,并填写《质量反馈单》采购零件质量问题通知单通知SQE和顾客代表(顾客提供产品)。

3.2不合格品返工

返工人员应通知检验员进行检验,检验员按《产品返工/检验作业指导书》执行,检验合格后检验员将红卡取走并记录结果;

3.3 验证

检验员必须在生产操作过程中对所有产品进行控制与鉴定,验证材料的规格型号及操作步骤与工艺要求的一致性;

3.4排查

当出现可疑材料/产品时,检验员及生产班组长质控组长应于两小时内召集相关人员进行半成品、成品的检查和追溯。

3.5可疑材料/产品未出厂

由质控组长、检验员、班长、生产部主管、物流主管根据可疑材料/产品的批号和相关记录(检验记录、入库记录、周转卡等)共同进行追溯,应确保追溯到公司范围内最初的可疑批,防止不合格品的转序或发运到顾客。

3.6 可疑材料/产品已出厂

由销售部负责通知顾客,并与质控组长、班长、生产部主管、物流主管根据可疑材料/产品的批号和相关记录(检验记录、入库记录、发货记录等)共同进行追溯,对于无法确定最初可疑批次的,可追溯至最近一批无顾客投诉的出厂可疑材料/产品止,已超过三包期限的材料/产品可暂不进行追溯。凡涉及到产品安全性的不合格品,由质控组长填写《质量反馈单》报至销售部,销售部负责人与顾客协商并采取补救措施,必要时将产品退回。

四、方法及目的

不合格数量1—50件单位以内的:检验员将不合格品登记在《不合格品统计表》中,由班组长填写责任人,简述不合格原因,由质量部授权的返工人员在返工区域进行返工;

≥50件单位的不合格:检验员立即进行标识(红标记/卡)隔离并通知质控组长,质控组长召集多功能协调小组对存在质量缺陷的产品进行验证、分析原因、识别各种不安全风险、评审处理方案,并将最终处理结果填写在红卡上或《不合格品评审处置单》,处理过程按五步法或8D报告执行,措施完成后由检验员取回红卡交质控组长进行质量数据统计分析。

每月的《不合格品统计表》及红卡上或《不合格品评审处置单》完成后交质控组长进行统计分析,作为制定优先减少计划的依据;无论你是工艺技术人员还是品质工程师,都要把产品质量当成我们明天的市场看待。

我们这样做的目的是确保当有缺陷品或有可疑品时,能及时隔离开并加以清楚地标识,以防误用或出货。并根据检测、分析结果确认其最终处理方式(返工/返修/让步接收/报废),并采取相应必要之措施防止相同事件发生。

扫一扫

扫一扫 扫一扫

扫一扫