线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

汽车线路保险盒,顾名思义就是装有汽车保险片的盒子。假如把汽车比作一位马拉松赛手,发动机是其心脏,那么保险盒就是中枢神经,负责向各个部件传达电信号。信号有效传递,各个部件协调运行,才能跑的更快更远。

保险盒是一个简单又复杂的总成,简单在于职责,传递和保护着电流,一旦载荷过大,保险丝就会立刻熔断,电路断开保护各功能元器件。复杂在于它集成了几十甚至上百个带有接线的端子,线束厂组装端子环节杂多,遇到问题主机厂遏制也困难。

那么,整个保险盒端子装配环节,要注意哪些?

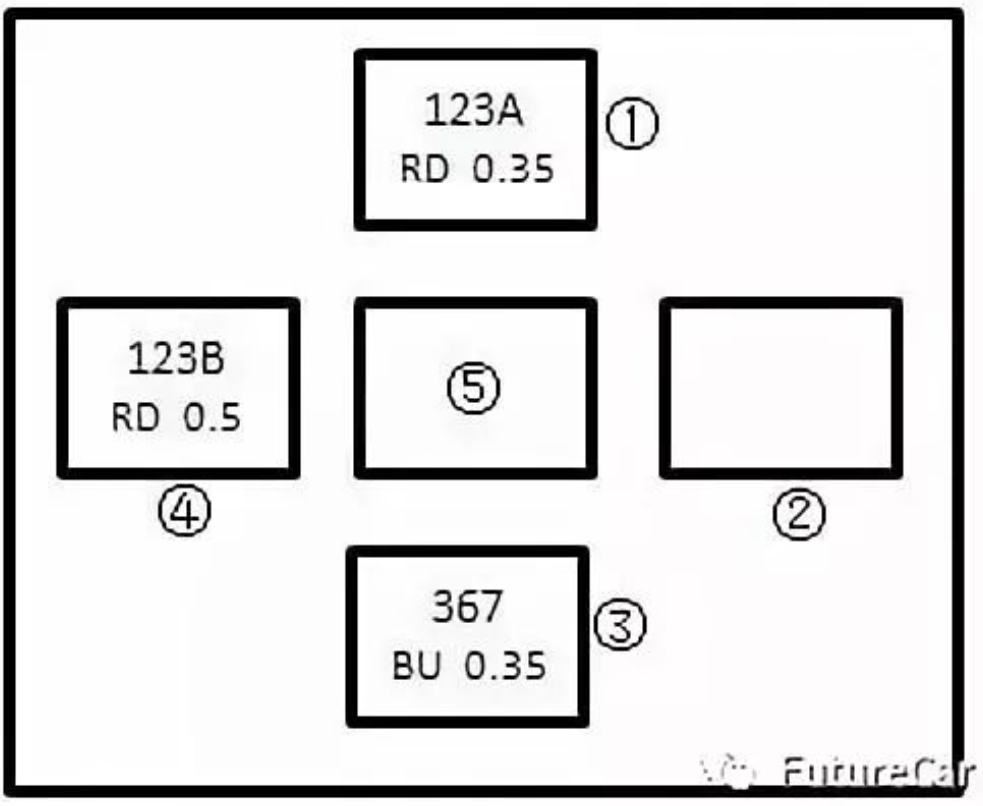

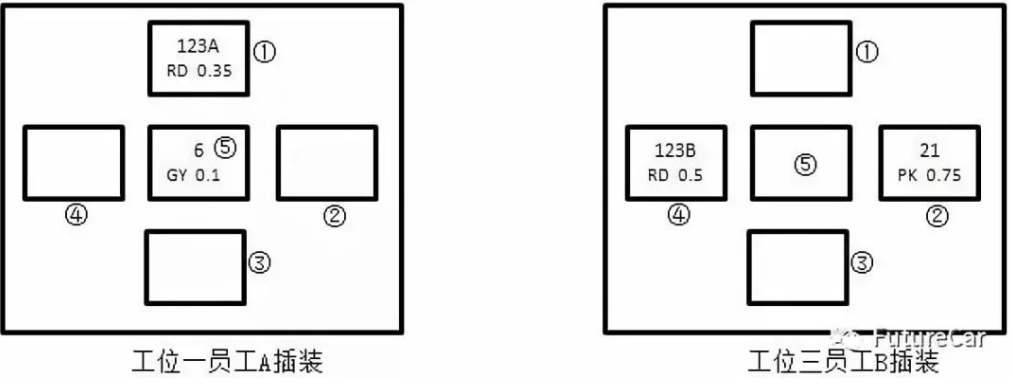

1、保险盒的端子插接,注意线色线径的防错。两条回路线的线色相同、端子相近,只有线径不同,如果在同一个工位操作,员工可能会将两回路线端子相互插反。例如下图一,①、④孔的123A、123B回路线色相同,孔位相近,区别在于0.35mm²、0.5mm²的线径,假如安排员工a在同一工位插装,那么可能误将①孔插装成0.5mm²的123B回路线,④孔插装成0.35mm²的123A回路线,与正确装配图相反,回路线端子错孔。实际生产中存在不少相似案例,这就需要优化工艺来防错,确保相同线色不同线径的相似端子,由不同工位不同员工完成插装。图一方案进行防错改善后如下图二,123A回路在工位一由员工A插装入①孔,123B回路在工位三由员工B插装入④孔,通过不同的工位和员工完成作业,可防止①、④孔回路相互装错,达到防错目的。

图一 优化前123A、123B回路为同一工位插装

图二 优化后123A、123B回路错工位插装

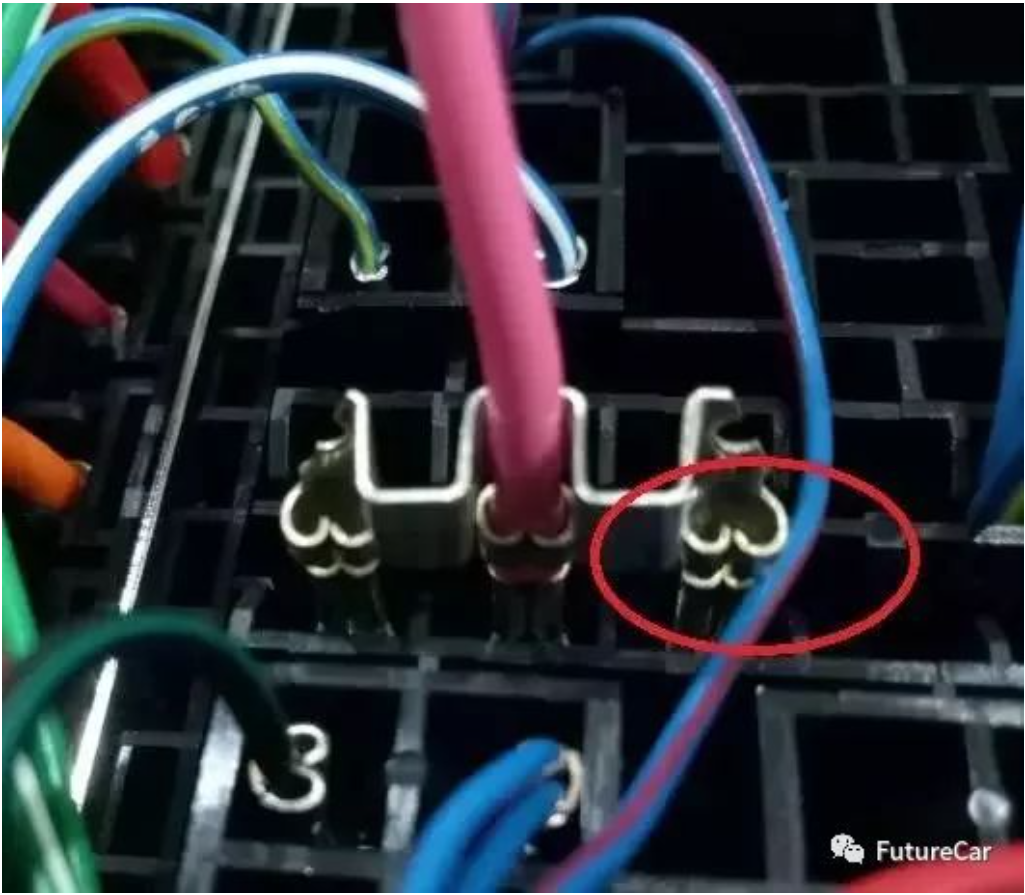

2、保险盒大负载回路线端子通常采用联排大端子(如图三),这些联排端子的插装也是很有讲究。联排大端子的插装尽量放在前面的几道工序,即联排大端子优先插装,旁边小线径端子后插装。目的是避免插装大端子时压对旁边小线,造成小线绝缘皮破损,铜丝外露与大端子接触,导致相互窜电。

图三 联排大端子

图三 联排大端子与旁边小线干涉,有挤破线皮风险

3、保险盒端子退针也是大多主机厂以及线束厂家头疼的问题,为防止退针,线束厂要求员工增强自检意识,操作过程牢记“一插二听三回拉”。除了上述方法外,线束厂也需关注联排大端子的插装,联排大端子按压操作力大,会经常存在按压不到位的情况,这时需配备辅助按压工具,方便员工操作。除了上面所述外,保险盒端子退针的原因有很多,行业内也积累了不少宝贵经验,欢迎各位留言补充。

保险盒的端子插装,小小的动作里面有大学问,工作中你只要留心,就会有不少的学习和收获。

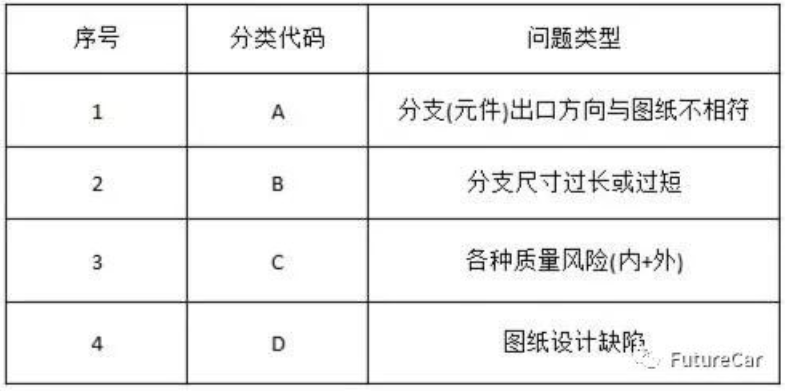

汽车线束在线束厂完成生产后会被配送到客户主机厂进行上线装配,在这个过程中会出现不少问题,比如分支方向和分支和尺寸问题,噪音干涉问题;大部分都涉及更改+修正线束制作工艺,部分问题甚至需要更改设计图纸;今天我结合实例对这类问题进行一个汇总和分析。

一般来说,我把遇到的常见问题分为四大类,如下表,其实实际工作中很多问题都是交叉存在的,单种类型不常见。

首先,我们来看看第一类(A)问题,也就是分支(零件)出口朝向与图纸不匹配.

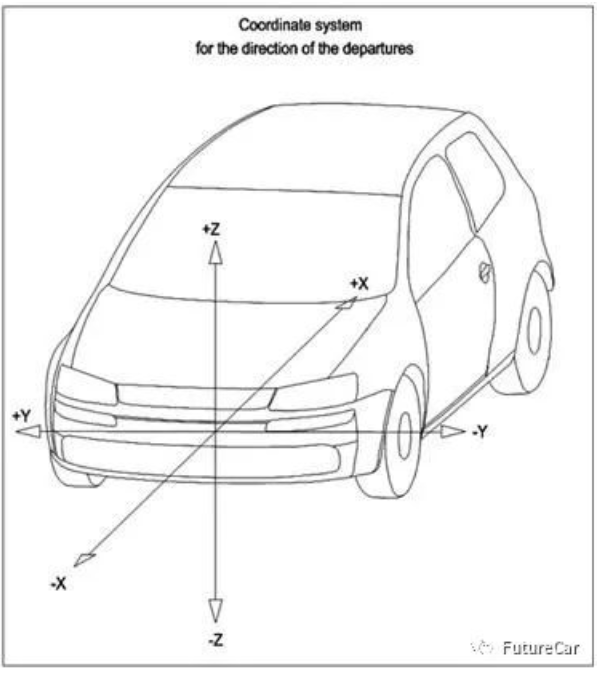

这里我需要提前说明一个知识点,就是汽车装配过程中的XYZ坐标;客户2D图纸上面分支和零件都应该有对应的方向,我们线束厂才能根据实际方向来设计规范工装板夹具的方向;下面作为示例的是大众(其他厂商也有类似的)

上面的图片很形象生动的标明了汽车线束装配的立体坐标,所有分支和零件都要遵循这个方向规范去装配,对装配工作有很强的实际指导意义, 下面让我们来看看实际的案例

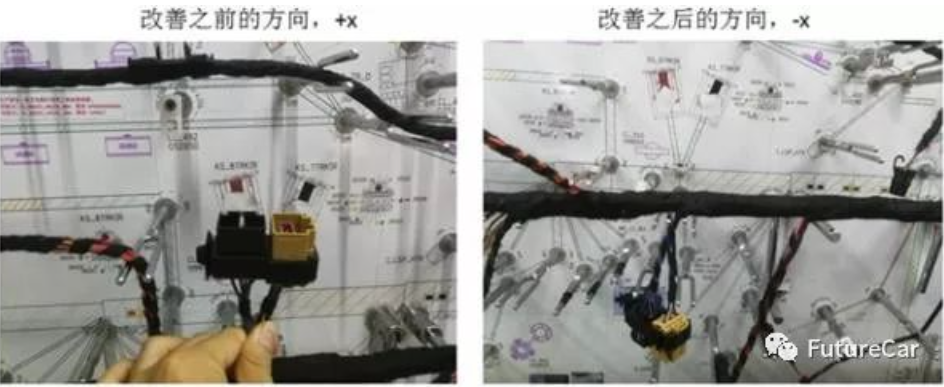

1.分支KS_7TRKIR/KS_8TRKIR 方向不符合图纸要求,客户图纸要求+x,实际装车方向是-x, 我们在VFF试产阶段就发现了这个问题,立即对工装板进行了更改,使之符合客户现场装车的要求;

我们来看看改善后实际装车的方向(模拟),如下图所示,正是-x

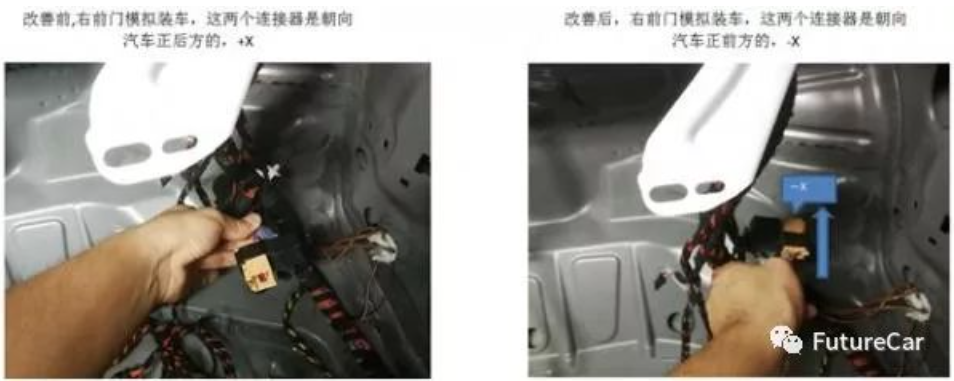

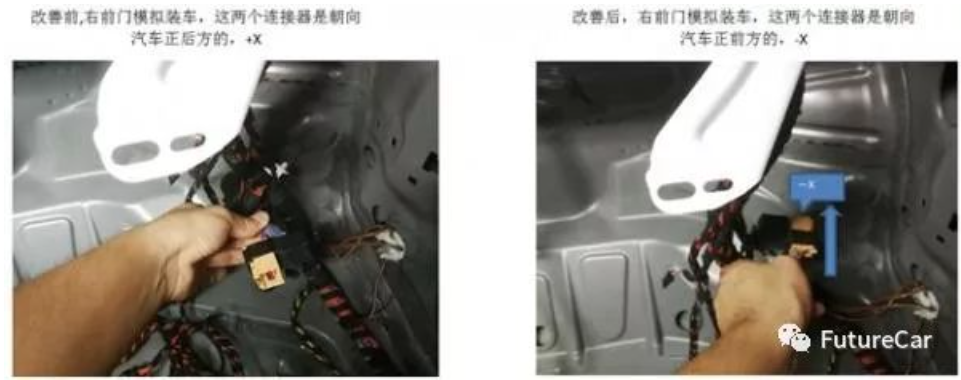

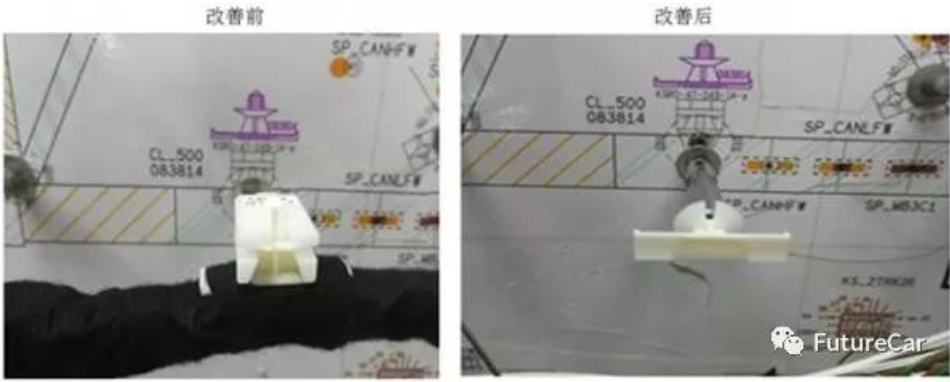

2.卡钉CL_500方向异常,客户装车时需要扭动卡钉方向,费时费力;

经过分析比对,客户图纸要求方向是-Y, 实际差不多是+Z,偏差了90°

我们在工装板上把它方向修正过来

改善后是模拟现场装车,这是在左前门附近,改善后方向正好是-Y

以上这两个案例就是典型的A类,工装板图纸设计时没有考虑到客户图纸的要求,犯了错误。

接下来我们来看看B类, 分支尺寸过长或过短,这种缺陷在装车时通常会导致卡钉或扎带零件和钣金孔对不上位置,从而无法插入固定.

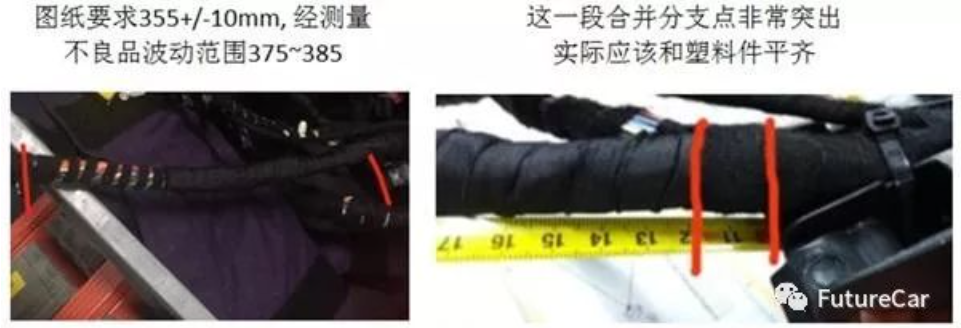

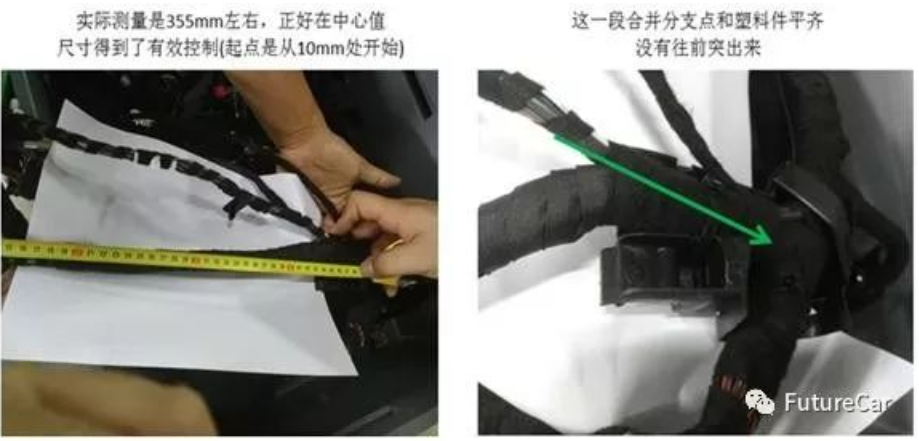

从CF320到KF336线束尺寸长,造成手套箱盖,关闭卡滞。图纸要求355+/-10mm, 经测量,不良品波动范围375~385,尺寸过长

经过分析研究,在工装板上移动两处治具位置,做出来的线束会按照如下图绿色箭头所示方向移动,这样我们就把这段分支尺寸控制在图纸要求公差范围内

这里值得一提的是,这段分支合并包胶使用的是一种比较厚的胶布,包完后会有一定的回弹,这对于控制尺寸有一定影响,调整工装板上治具位置时要考虑进去这个因素. 下面是工装板更改的前后对比图片

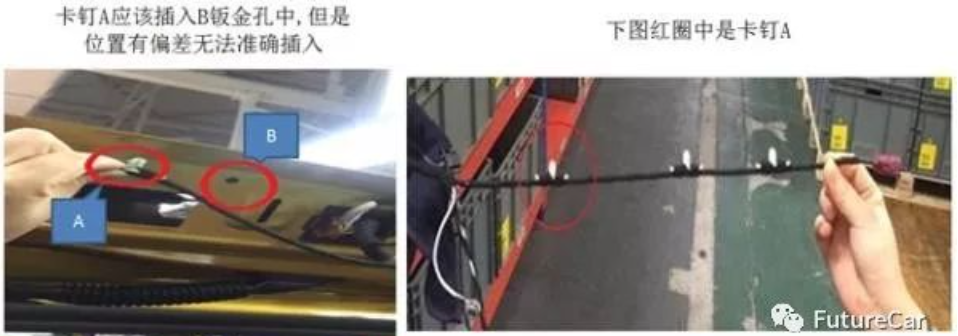

2. 这个例子是个别案例。客户装车时发现一条线束卡钉CL794 位置错误,离应该插入的钣金孔位置有偏差,导致无法插入

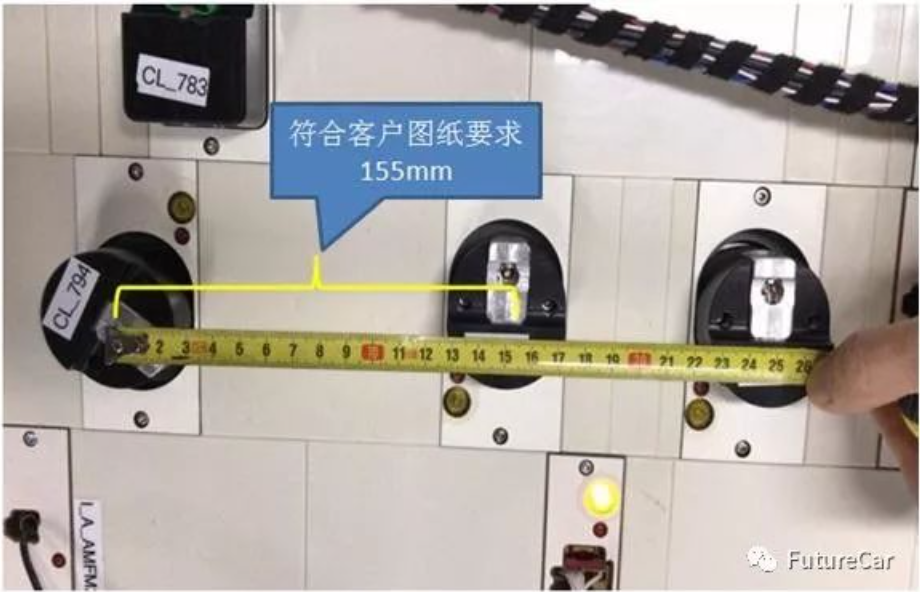

经过确认,工装板尺寸是完全符合客户图纸要求,后续的工序操作也不会导致此卡钉位置偏移,经过调查,此问题的原因在于:此条线束返过工,返工完成后没有重新过电子测试台; 我们的电子测试台是可以防呆的,根据卡钉之间的尺寸来调整测试模块的位置,从而达到防呆的目的. 下图CL794和CL795之间距离图纸上应该是155mm

所以对于部分关键的分支,最好也在工装板+测试台都能做防呆。

接下来是C类缺陷质量风险。质量风险包括很多方面,比如噪音问题/气密性问题等,泛指除去A方向和B尺寸以外的绝大部分问题. 下面我们来看看实例。

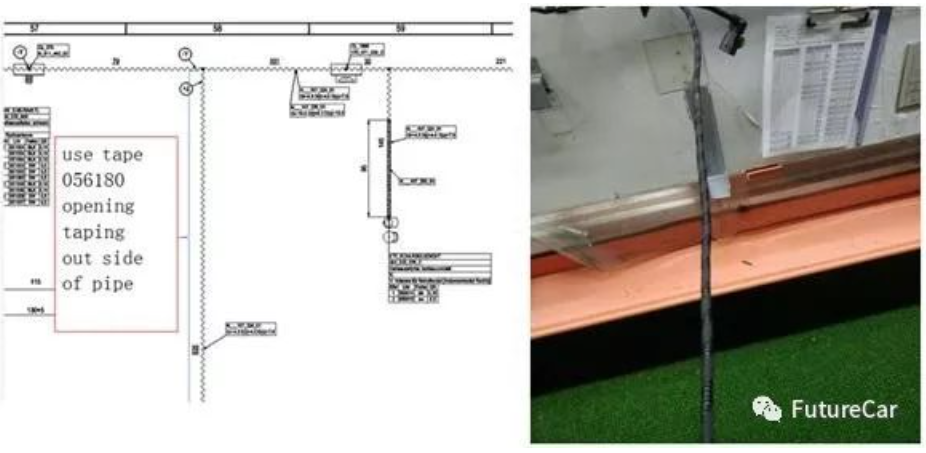

客户在装车时发现,车后尾部波纹套管脱落,电线裸露,经过调查,客户图纸上没有要求对这段波纹套管用胶布或其他措施加固,所以在装配时很容易受外力脱落

经过确认图纸,这段波纹套管是没有要求额外加固,就一段光管

为了解决问题,经过试验验证,我们在这段套管外部加上花缠包胶来固定

最后一类问题D类是图纸设计缺陷; 在设计时没能考虑全面,特别是生产制作的便利性和质量隐患,这需要我们在生产过程中及时发现和改进。下面是案例

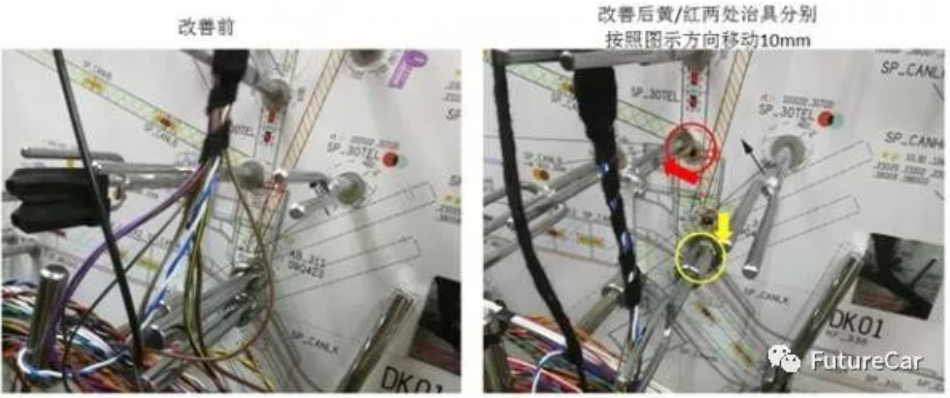

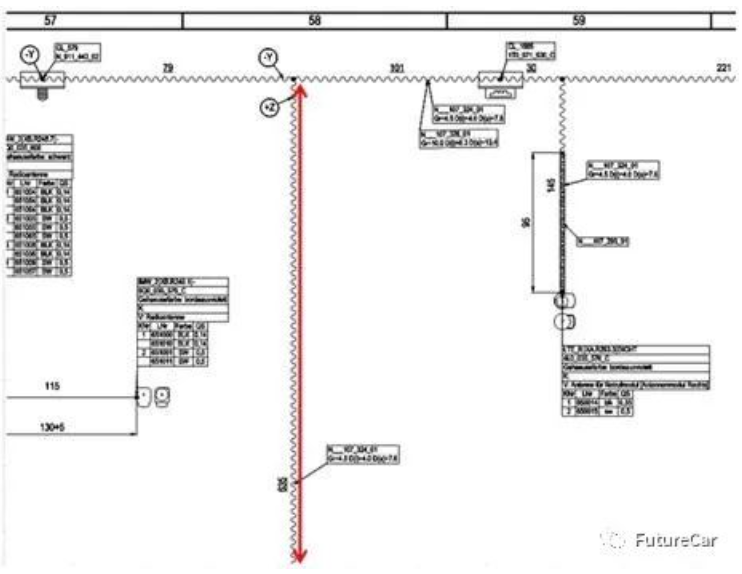

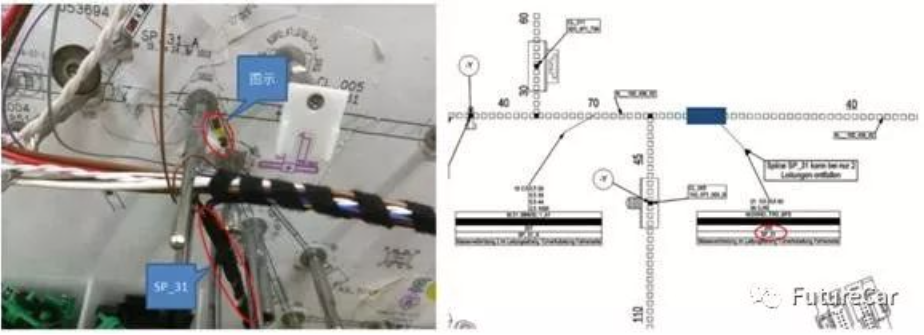

这是一款车型门线流水线工装板,其中一个焊点SP_31所处位置很尴尬,刚好在两个治具中间,空间非常有限,很影响操作的便利性,并且,焊点处在这个位置还有折弯的风险

下面这是改善前的实际情况和客户图纸截图

改善以后规避了质量风险,提升了操作效

今天简单的结合实际案例描述了汽车线束装配过程中一些常见的问题以及解决办法,其中大部分都涉及更改工艺,如何快速找到问题根源并作出可执行的解决方案值得研究和深思.

扫一扫

扫一扫 扫一扫

扫一扫