线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

1 引言

随着社会的发展,汽车用户对汽车配置的要求越来越高,客户定制的汽车将成为未来发展趋势。但是,客户定制必定出现零件多样化,而线束作为汽车中单独的个体零件,连接了汽车中的所有用电器,需要满足不同的功能配置。随着新四化及电子电器配置的不断增加,线束的复杂程度也迅速增长,表现出“基数少变化多”的特点。如果按照传统模式设计汽车线束,将出现更改周期长、生产压力大、库存种类多等诸多问题。

上汽大通汽车有限公司是全球首家全平台采用C2(Custom-To-Business) 客户定制的生产模式,线束模块化的系统开发,解决了传统模式线束存在的问题。

2 线束模块化系统开发

2.1 汽车线束模块化系统原理

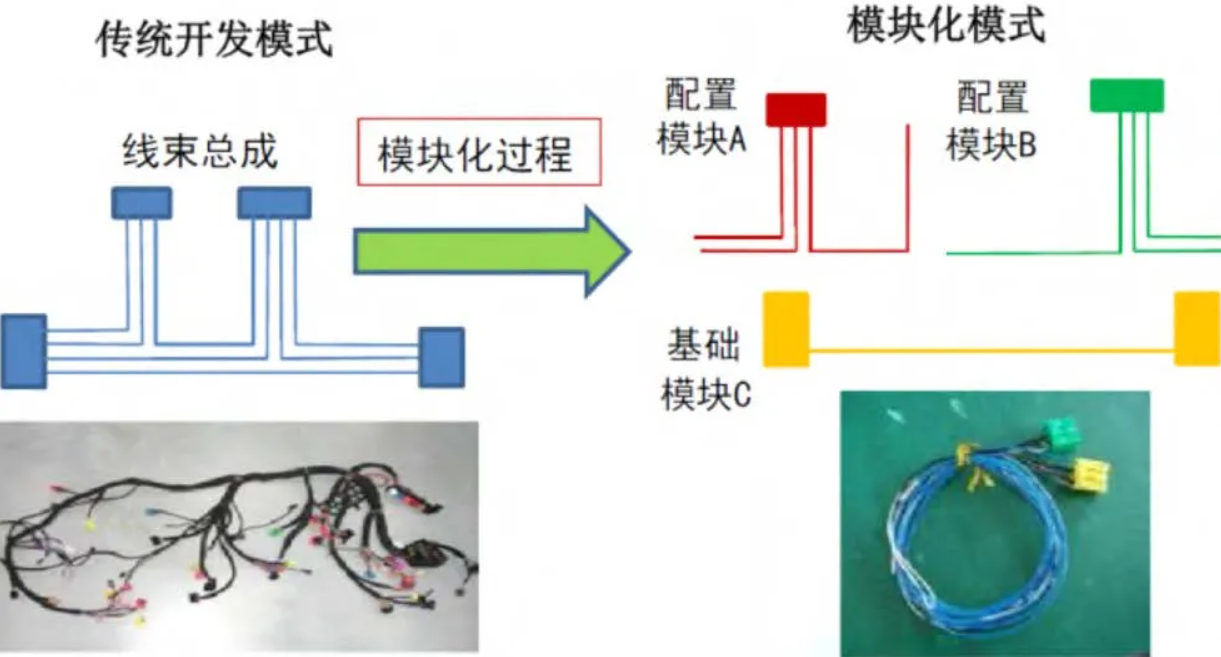

线束模块由不同模块组成,线束总成打散为与各个功能相关的线束结构(模块),每一功能由一模块组成。通过图1可以看出,一个主线束可以分解成半成品组件模块,图1中不同模块通过模块C的连接器来保持他们之间的关系。线束可以根据需求划分为基础模块、功能模块和选配模块。

图1 模块化过程

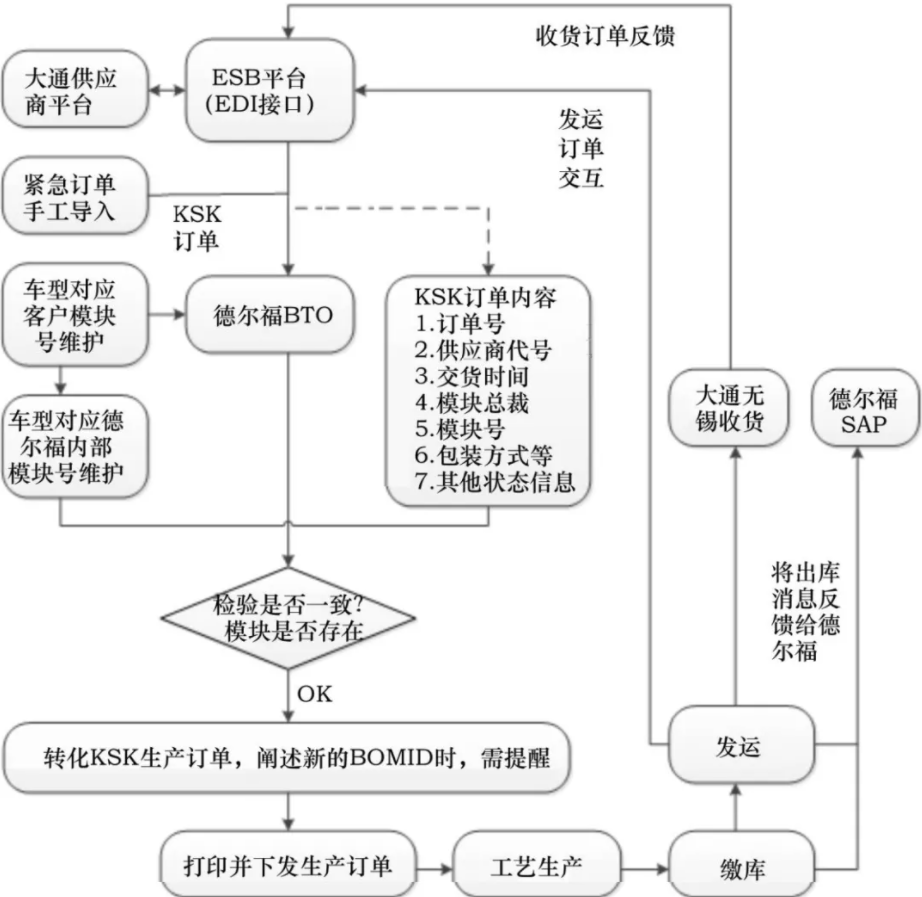

模块化线束系统开发制造又称KSK,是德语(Kunden-Spezifischer Kabel) 的缩写,本意为Customer-Specified Cable。线束模块化具体落实环节涉及到设计拆分、定价、检测、物流拉动、总装装配等,需要多个系统配套,上汽大通汽车有限公司线束模块化设计总体过程如图2所示。

在设计生产阶段,主机厂用PowerB2O (Business-2-Organization)系统将线束总成拆分成不同的模块,对每一模块进行拆分设计,并用相关特征的UC (UsingControl) 约束符对模块进行约束。供应商根据主机厂提供的不同模块进行模块化生产。当主机厂整车排产订单广播或车身上线后,主机厂根据车辆生产订单的配置,将车辆信息及线束大类所带的

模块通过EDI (Electronic Data Interchange) 系统将订单信息发送至供应商,供应商接收到主机厂的订单配置需求后,将已经生产好的不同模块进行配置组合,最后组成线束总成。

供应商按照事先约定的提前期,将线束生产完毕后交货,每一根线束要有单独料箱,并打印出相应标签。主机厂接收到供应商已生产的线束,扫码收货时,根据一定策略需求寻找空仓位,通知物料人员摆放。当整车进入总装时,触发线束排序动作,根据车号找到该车使用的线束,通知物流人员取货并送到排序区等待排序。

整车下线触发结算动作,根据整车使用的线束模块情况,产生单模块的使用情况,将处于可结算状态的信息发布到供应商平台,方便供应商进行发票的开具和结算。最后供应商在平台上进行结算信息的勾选以形成相应开票依据。上汽大通汽车有限公司线束KSK模块化生产的流程如图2所示。

图2 上汽大通汽车有限公司线束KSK模块化生产流程

2.2 模块化拆分原理

模块拆分的原则是:首先要确保模块覆盖整车所有配置;其次模块按照配置或功能划分清晰,不能遗漏回路或重复回路;最后必要时可做冗余,以减少模块种类。

线束在开发前期,模块必须被划分清楚,然后将每个零件划分到不同的模块中,目前根据零件功能将整车用电器模块划分为两种:基础模块和功能模块。

基础模块又称必选模块,具有唯一性,优先级最高,基础模块内的零件是所有车型的必装配置,而且这些零件不含多种配置。此时线束图纸应该只有一个基础模块,所有车型共用这一基础模块。

以上汽大通SV61车型仪表线束为例,基础模块一般包含车身控制模块(BCM)、搭铁模块、防盗模块(IMMO)等多个模块。功能模块包含多种可选择的模块。功能模块分为变速器模块(AMT/MT)、CAN网络模块(高配CAN /低配CAN)、ABS模块(ABS / ESP)、倒车影像模块、电动后视镜模块、破窗器等多个模块。这些功能模块中,又划分为必选功能模块(如变速器模块、ABS模块) 及可选功能模块(如倒车影像模块、电动后视镜模块),其中必选功能模块的优先级高于可选功能模块。必选模块表示不论车辆配置如何,必选模块中子配置必定选择其一;可选模块表示这些模块是否需要根据顾客的选择而定,如果顾客选择选装模块的配置,则功能模块的子模块需要,否则不需要。

将模块划分完成后,在系统内提前对基础模块、必选功能模块及可选功能模块进行设置选装规则,如果选择模块重复或者遗漏,系统会报错,这有利于对线束多模块情况下的反查,减少模块出错的几率。

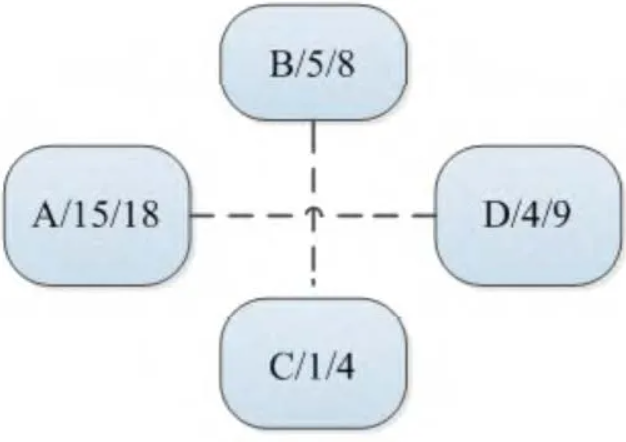

模块确定后,将线束上的塑件、端子、接插器等进行划分,每个子零件都应当有一定的属性。特别对于不同模块共用接插器,一般按照孔位数进行划分,将连接器划归为孔位数多的模块。例如图3模块中,B插接件有8个孔位,其中5个孔位属于此模块,则此接插件就属于此模块。C接插件有4个孔,1个孔属于该模块,另外3个孔属于另外一个模块,则此连接器就属于另外一个模块。

图3 接插件划分

2.3 线束开发验证策略

线束搭配后的模块准确性因组合数太庞大,无法100%全面经过实物验证,因此各验证环节一般采取如下策略。

1) 虚拟验证:通过专用设计软件辅助,模拟分析各模块搭配可行性。优点是时间短、费用低。缺点是无法预测到线束实际生产过程的突发状况。

2) 系统验证:选择高、中、低配等数个线束总成,确认线束模块的可行性。优点是能够模拟实车验证,缺点是只能验证部分车辆,不能确保所有配置车辆都进行验证。考虑到费用、周期等多方面,模块化线束大多采用此种方法进行验证。

3) 实车验证:同系统验证选件策略,确保所有试验车型搭载的线束总成涵盖所有模块。优点是可以确保各种配置车辆都得到验证,验证充分。缺点是需求车辆多、验证周期长、费用高。

3 线束模块化设计的优缺点

3.1 线束模块化设计的局限性

线束模块化模式节省了一长串的工作流程,大大提高了响应速度,同时减少了库存。但是对于主车型下“不同轴距”的车型不适用于KSK模式,因为线束模块化适用于同一接插件内不同孔位的回路,两个长度不同的功能不适用划分到同一子模块。

3.2 线束模块化设计优势

1) 减少主机厂线束设计流程和工作量。

线束传统设计模式,每一种配置的车辆对应的一张新的图纸,如果对某一车型的基础线束进行变更,需要对所有的图纸进行变更,工作量非常大。如果采用KSK模块化设计,只需对变更的相关模块的线束进行更新图纸即可。

2) KSK模式极大降低主机厂仓储物流成本和库存成本。

传统线束生产模式主机厂内每个线束零件号将有大量库存,KSK模式主机厂内线束零件基本零库存,极大地减少了库存成本,而且采用模块化设计,每根线都是量身定做,不会产生多余的分支,减少单件成本。以上汽大通SV61-D1仪表线束为例,5年预计节省1100W成本费用。

3) 缩短周期。

模块化设计的线束是基于电器功能和布局来分类,设计人员不需要查找之前车型是否做过类似处理,只需要确认是否为新功能出现,如果是新功能出现,把新功能的线束优先设计完成,然后添加到功能清单中,极大地缩短开发周期。传统模式下开发一种线束工装时间大概需要5周,件交付需提前两周左右下订单需求,而KSK模式下,线束开发周期工装时间大概需要2周,零件交付提前3天提交需求即可。

4 总结

线束KSK模式的系统开发需要主机厂和供应商建立一个复杂的信息交互系统,同时对设计、生产、物流等多方面人员要求较高。但线束KSK模块化生产能够大大缩短开发周期,节省费用。

随着消费者对车辆配置及个性化的需求越来越高,KSK线束设计是客户定制的初步体现。中国市场品牌中上汽大通汽车有限公司的线束已全平台采用模块化开发和生产方式,奇瑞汽车也初步采用模块化生产,奥迪、大众等合资品牌采用了半模块化的生产方式。中国自主品牌汽车正在蒸蒸日上,线束在模块化设计方向有着巨大潜力,最终KSK的线束生产方式将会成为主流,并且不局限在汽车领域,还将不断拓展不同领域,在大规模量产中实现高复杂性生产,每个人可以体验到完全符合自己需求的定制产品。

扫一扫

扫一扫 扫一扫

扫一扫