线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

车辆的电缆标准随着时间的推移已经有了很大的发展,几十年来,标准本质上通常是分地区的。SAE适用于北美,JASO适用于亚洲,ISO-6722和LV-112 、LV216适用于欧洲。这些标准之间既有相似之处,也有不同末端的区别。

在2000年代初,ISO 6722开始成为非屏蔽单芯铜材质车辆电缆的全球标准,虽然依然存在很多地区的标准和OEM的要求,而且那些地区性标准依然在用。

2001年,引入了ISO 14572来处理单芯和多芯铜电缆,包括屏蔽和非屏蔽选项。ISO14572引用了ISO6722的单芯标准。2011年,发布了ISO 6722-1,它是对ISO-6722:2006的修订。2013年,发布了ISO 6722-2,以解决非屏蔽单芯电缆中的铝导体问题。

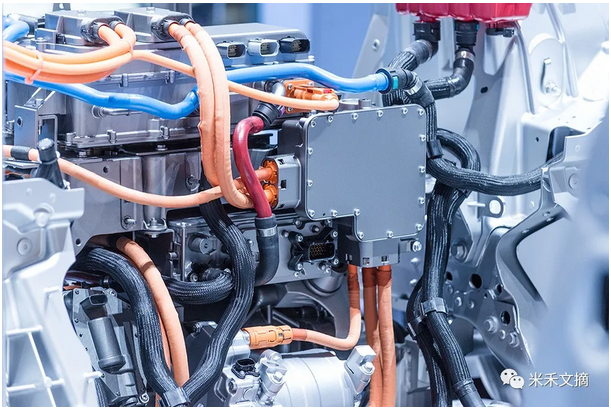

尽管如此,新兴市场(EV/HEV市场)技术仍需要一个更全面的标准。EV / HEV技术中使用了更高的电压,电缆的几何形状和绝缘材料的性能正在影响连接器的密封,并且电缆的柔韧性对于应用需求和人体工程学而言仍然变得越来越重要。

于是ISO 19642于2019年1月发布,将ISO6722-1、ISO6722-2和ISO14572扩展并整合为一个标准。19642分为10个部分,分别涉及术语,测试方法和尺寸等。

关于高压铜电缆(ISO19642的-5和-9),合并后的结果主要是对原始标准进行了较小的修改。但是,有八点明显的差异会影响高压电缆,本文档将对此进行回顾。

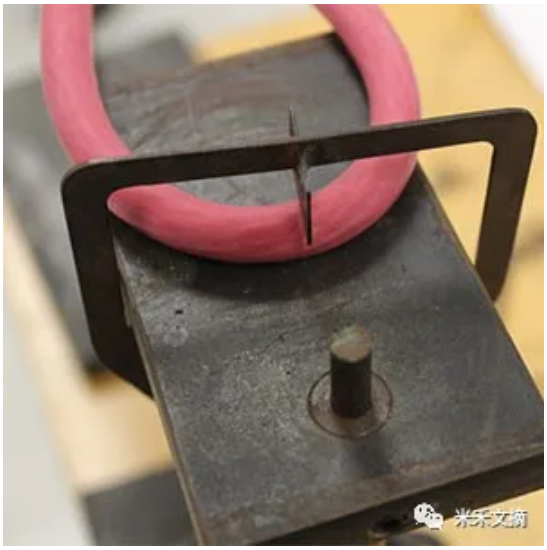

“压缩永久变形”是电缆绝缘层由于高温下的压力而永久变形的趋势。这种变形会导致连接器密封处发生故障,从而使水或其他材料进入,可能导致电气故障。ISO 6722-1包含高温压力测试程序,但唯一的检查标准是耐电压。没有测试或标准可以解决温度和压力下的物理变形量。

ISO19642-9保留了14572的规定,该规定定义了额定温度下在指定负载下的最大变形。要求是保留原始电缆直径的40%,或压缩/变形60%。但是,测试可以由OEM选择,还可以选择保留率/变形百分比标准。为了确保在工作温度和压力下电缆/连接器接口的完整性,一些OEM制定了80%的最小保留率或20%的最大压缩/变形率。较高的保持力要求具有耐热性的电缆绝缘。许多现有的电缆绝缘材料不能满足这些更高的保留标准。

总结:尽管是可选的,但19642-9定义了护套变形的测试方法,可以帮助确保长期的连接器密封性能, 昨晚和一个朋友探讨连接器密封圈材质性能的趋势,我想上面内容给了一个很好的说明,电缆和连接器连接处的密封 因为高温高压(压力)下的压缩永久变形而造成的密封失效现象,随着第一批投放市场的车辆普遍都超过了5年,这个地方的问题都逐步暴露出来了,这个地方的连接绝对可以引起OEM和连接器及电缆厂家的三方注意,无论是OEM在选型还是连接器厂家在开发都要考虑这个地方的问题;

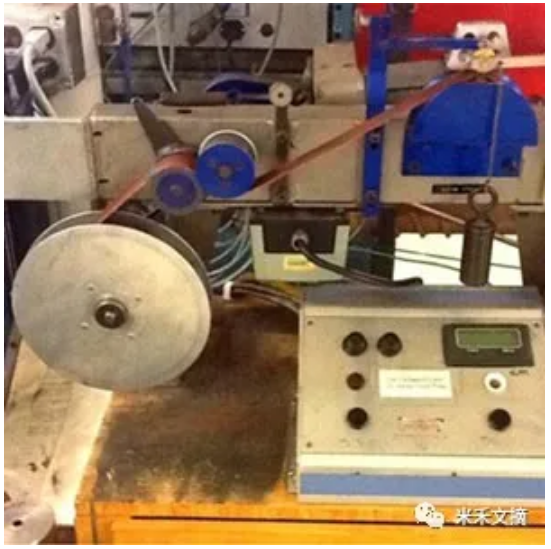

电缆的柔韧性对于狭窄区域的电缆布线以及人身安全和人体工程学都很重要。传统上,“灵活性”是主观的,没有定量标准。IEO19642-5和-9定义了测试方法和标准,以定义电缆的灵活性。该程序要求将电缆样本放置在两个指定大小和距离的心轴的顶部,第三个心轴向下按压样本,并测量将电缆弯曲指定偏移量所需的力。

总结:ISO19642-5和–9提供了测量和量化电缆灵活性的方法,目前我们看见行业里如果对于柔性要求比较高的,材质往往选择橡胶护套材质电缆,如果要求不是很高的,大多会选型热塑性弹性体护套和聚氯乙烯护套材质等;其实最好的办法是根据车辆的实际应用布置来选型不同外被材料的电缆,但是这个带来的麻烦就是管控比较麻烦,成本也是个问题;

高压电缆上使用屏蔽,以最大程度地减少电磁干扰(EMI)的辐射。屏蔽的有效性可能是选择高压电缆的重要因素。高压电缆上的屏蔽层旨在减少电缆干扰到EMI可能损坏数字信号和电子设备的环境的传递。ISO19642-9修改了14572的屏蔽效果测试要求,并定义了屏蔽/屏蔽直流电阻,表面转移阻抗和两种屏蔽衰减量度的参数。这些测试是由OEM确定的可选测试,并且如果需要,必须设置标准,并且可以使用现有的屏蔽/屏蔽电缆设计来达到这些标准。

总结:屏蔽效果是高压电缆性能的重要因素,并且在ISO19642-9中进行了完善和更新,其实我们发现 欧洲的OEM对于高压连接器的屏蔽测试所要达到的要求也做了更新和提高;如之前文章所说的,电压的不断升高,车辆越发智能,功率器件的增多,屏蔽的问题会越发突出,但是行业里对于连接器和电缆的屏蔽要求的重视程度远没有那么理想;

电缆的耐磨性决定了电缆在动态运动或振动下与粗糙表面接触时的使用寿命。ISO 6722-1和14572均具有耐磨性测试作为可选测试。ISO19642-5要求0.35mm2至6.0mm2的电缆必须满足以下两种耐磨测试之一;砂纸或刮擦。值得注意的是,ISO6722-1中包括0.13mm2和0.22mm2的尺寸,但在19642-5中省略了。

总结:ISO19642-5需要对0.35mm2-6.0mm2的电线进行至少一项耐磨测试,以确保符合基准。这些是6722-1和14572中的可选测试。大于6.0mm2的尺寸无需进行耐磨性测试。对于新能源汽车,我觉得耐磨的问题在充电线束上会变得的特别突出,因为这是由应用环境决定的,直流快充的电缆往往伴随充电带来的高温和不可避免地面拖动磨损,这种高温下的磨损是值得重视的,而且问题较多;对于车内,往往应用环境较好,目前出现的问题不是很多,但是在靠近电机等部位的电缆依然有较为明显的冲击和磨损(可能是微动的磨损)

ISO19642-5和–9解决了多个高压选项。ISO6722 -1和ISO14572将高压定义为仅600V(DC或AC)。ISO19642进一步将高压定义为600VAC / 900VDC和1,000VAC / 1,500VDC。

总结:ISO19642-5通过增加1,000VAC / 1,500VDC类别更好地定义了高压。1500V的要求对电缆的变动影响比较多,主要体现的护套的厚度上,而对于高压连接器而言,目前行业里连接器的额定电压都是1000V,如果也加到1500V,我们认为插头和电缆端的电气间隙和爬电距离问题不大,对于插座端,安装面到连接端子之前的电气间隙会变大;

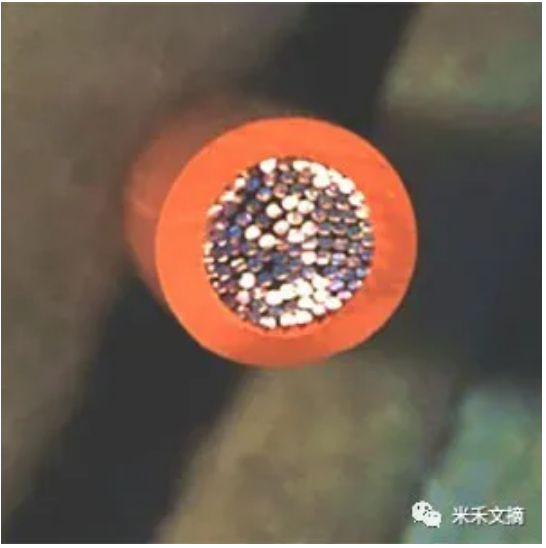

ISO 6722-1允许三个绞合选项:A类对称,B类非对称和C类非对称挠性。定义了股的大小,股的数量和最大电阻。但是,没有定义导体截面积(CSA)。ISO 14572参考6722-1绞合。该标准仅取决于导体电阻,因为不存在有关股线尺寸的标准。ISO 19642-5将搁浅选项减少到两个。此更改导致改进的标准化和一致性。在大于2.5mm2的尺寸中,绞线选件可提高所有导体类别的灵活性。此外,增加了横截面积要求,从而使电缆尺寸更一致,并与现有的导体电阻标准协同工作,以确保所有供应商都满足最低铜含量要求。

总结:19642-5导体绞合通常更灵活,定义更好,从而总体上改善了导体要求。

ISO 14572提到了单芯和多芯尺寸和电缆椭圆度,但是唯一的标准是满足客户要求。这导致了整个市场上各种电缆和连接器的尺寸,从而降低了电缆和连接器的互操作性。此外,供应商被迫支持多个零件编号。ISO19642-9提供了薄壁和厚壁单导体和多导体电缆的建议尺寸;挤出后立即测得最大椭圆度为10%。

总结:19642-9为电缆尺寸带来了一致性,从而提高了互操作性,并减少了定制电缆和连接器的数量,最终降低了成本。这种现象行业里还蛮多的,可能A家的连接器的OD是一个范围,B家的连接器又是一个范围,OEM厂家往往选的时候就发现AB连接器有可能在一根线上的现象,一方面我们有看见行业的一些联盟在推动这个地方的标准化,一方面我们也看见OEM厂有的时候比较无奈,因为AB的连接器可能不是OEM工程师自己选的,是配套厂家带来的,但是到了整体线束阶段时,如果前期没有仔细了解可能就会出现这个现象,可能临时就会采用打胶的临时措施了,但是这种措施基本上在一定时间后都会出问题;

ISO-6722、6722-1和ISO19642-5的发展极大地改变了流体阻力测试程序。ISO6722的程序是在23°C的要求的液体中浸泡20小时,然后进行绕组和电压测试。ISO6722-1建立了新的“测试方法1”,要求将其浸入所需的流体中10秒钟,然后在额定温度下加热老化。重复4次。累积的热老化时间为1,000小时,然后进行绕组和电压测试。ISO6722-1还允许在ISO6722-1发布之前对投放市场的材料使用“测试方法2”。该测试方法是旧的ISO6722程序和标准,可以由客户/供应商协议使用。ISO19642-5保留了ISO6722-1流体程序,并取消了使用原始的6722 20小时浸入程序的选项。

总结:通过测试方法1的材料可能会也可能不会通过测试方法2,反之亦然。OEM应当了解其流体阻力需求,并在必要时加以解决。

扫一扫

扫一扫 扫一扫

扫一扫