线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

一,线束设计分析

目的:评估线束结构,解决潜在问题,减少制造成本

1,电线/支路

消除打圈的支路

使电线规格共用化

优化铰接点

2, 线束表面覆物

间距缠与全缠

胶带与波纹管

点缠与全缠

3,总体

分支合并

二,挂板评审

目标:设计一块能以尽可能低的成本生产满足质量要求的产品

Ergonomics人机工程学

Quality质量

LowestProcessing time最低的制造时间

1,制造一根有代表性的线束(复杂或最高级别的线束),仔细寻找潜在的制造设计改进机会,以降低工装的复杂程度,减少工时,减少潜在的质量问题.

2,分析和研究线束,找出线束工作量最大的部分是什么,装配要求最复杂的是什么,最大的潜在质量问题是什么及需要最特殊的工作是什么.

3,放进工装板

最大的连接器/孔位最多的连放在工装板的左边

肘部高度的缠带效率是最高的

连接器夹具工装正确好用,尽可能让手腕插线姿势平直,让只用手插入的工作最大化.

长板与短宽板的对比(板子不应高于4英尺不长于16英尺)

三,工装板评审

1,工装板上工作应尽可能的分散

2,的插入应尽可能在板的中心线附近

3,插线时端子弯曲的角度越小越好

4,评估使工装成本最低化

5,减少干涉,必要时利用伸缩夹具

6,确保所有的夹具方向正确,能防差

7, 有定位夹的分支尽可能少弯拆以减少对尺寸的影响

8,工装夹具无晃动

四, 装配顺序编制

目的;确定最佳的连接器装配/插线/覆盖件装配/定位夹装配/检查/下线顺序

1, 不要编制不能实施的装配顺序

2, 插线从最大连接器开始------从左到右或从上到下

3,一组线或易于一起拿的线应采用联合插线

a)把相同的或颜色相似的线分到不同的工位

b)分散连接器的装配,(连接器多)不利操作者撑握和控制。将连接器尽量平分给旋转线一边的半数工装板上的所有操作者

4, 利用手工插线和手工缠带的优势

5, 平均每个工装上的连接器利于作线平衡

6, 支路一旦插完就进行二次锁止

7, 充分利用工装线上的移动旋转性,缠带/装配应从左到右

8,这也适用于5根以上的原型样件的装配

需考虑的总体因素

1,区域及生产线的平面布局

2,每个工位的方法/平面布局/工艺

3,整个区域及生产线的物流

4,工序之间的物料转运

5,线平衡

五, 主板放行

目的:为制造人员提供良好的工装夹具/方法/合适的支路长度/好质量的材料及控制

1, 主板应适用每种线束

2,主板不应用于旋转线作生产工装板,静止板生产线除外

3, 主板未改动之前,不得对复制板作修改

4,在放行主板之前,多功能小组应尽可能消除与人机工程/安全/质量/生产(平面布局/工装设计)有关的潜在问题.

a)夹具方向与防差

b)二次锁止顺序与正确装配

c)覆盖件与正确的装配

d)端子正确到位

e)减少晃动及歪曲,严格控制

f)金属件

5,功能放行至少应有IE,QE,供应商,主板的所有功能要求均应被评审

6,尺寸的放行,应将样件放在主板上,可对主板作必要的调整以使之与线束正确匹配

7,移开样件,按装配顺序重新装配一根线束,建议装复杂或级别最高的线束

支路应也应按相应的方法和顺序放到主装上,支路应正确的装配长度,不要太紧也不要太松

a)短线不用或铰接加长使用

b)长线剪短

8,此项活动很重要,因为这些支路作为支路长度表编制的基础

9, 当线束装配完后,从主板上取下线束,测量每根支路的尺寸.每个尺寸将被保留到尺寸放行表中

10, 对非对称公差,应通过平均最大最小许可尺寸来计算名义尺寸,公差应是绝对公差值的平均值

a)主板的放行,尺寸公差应是图纸公差的20%或低于2MM

a)必要时可对工装板/方法/支路长度作些修定以解决不符之处

c)重复上述步骤直到尺寸完全相符

d) 按新的支路表再准备一套支路试装,如果还有不符尺寸要求支路出现,重做支路长度评估

六, 工作内容

目的:以最经济的方式开发出生产合格质量的产品

1, 准备10套线束的支路,连接器和定位夹等.

确定每个工位最正确的方法.

2, 充分考虑到操作者动作,物料定置,工装板运动,物流

3, 已制定的顺序进行操作

4, 记录正确的方法

左右的动作

线架的摆放

物料转运的方法

5, 每个动作理想的时间是3-12秒,以便以后分配

6, 运行10-15基本次数

7, 继续寻找潜在的工装板改善机会,减少工作量,提高质量

8, 通过工装或线束设计改进,寻找消除或减少干涉

9, 寻找方法改进支路定置

10, 将工作进行组合可以减少取料和转身的次数

12, 目视辅助应便于操作者轻松装配

13, 相似的电线,端子和颜色相近的连接器不应在同一工位进行作业

14, 在同一工位胶带的种类应最少化

15, 确保操作以正常的状态和效率进行操作,必要时可以加快或降低员工的操作速度

16, 当测员工时间时工程师应站在其旁边

17, 请员工出主意,他们可能有很好的装配线束的方法.

七, 制造时间

1, 周期时间:从工序开始到结束的总时间,包括工艺时间和等待时间

2, 节拍时间;完成品下线速度时间也是客户买产品速度时间,其决定着最佳的生产产品的人员需求数.

八, 生产策划

目标:确定生产系统的采用,每班工人的需求数,生产线的数量,每条线的人员及生产每个件号的速度.

1, 线束的设计就决定了应该采用旋转线或静止板进行装配.

2, 6块板应采用静止板

3, 6块板以上采用旋转线

4, 静止板上的夹具通常使用电测夹具

5, 静止板生产线与旋转线相比较难控制,但在工程更改,产量增加,人员缺勤情况下更具柔性

6, 通常情况下,制造部门用旋转线比用静止板的效率更高

7, 大线或标准工时高的线束建议采用旋转线

8, 最宽为4英尺,最长为16英尺

9, 充分利用线下预装减少旋转线上的工作量.

目标:计算人员需求数,工装板数量,旋转线数量,线架数,设备数量.

1, 需要的信息

最高级别线束或类似线束的标准工时

年需求量

2, 装配时间应仅仅包括在线上操作的时间

3, 工装板最长为4.87M

4, 工装板最宽为1,2M

5, 每条线的最多人数为30人,不包括检查员和领班

6, 旋转线推荐用6人以上,两班

7, 工装板低于1.8M不考虑无效工装板,间于1.8M和3M之间考虑1块无效工装板,长于3M考虑2块无效工装板

目的:建立PPAP之前的样件生产系统和工装要求.

1, 端子电线的压接组合可以参照技术规范采用手工压接.

2, 扎带可以用普通钳子或剪刀剪掉尾部

3, 有力矩要求的螺钉或螺栓可以用启子,钳子,或搬手拧紧

4, 连接器和定位夹夹具可以用U形叉,杆,钉和其它可帮助装配的工具.

5, 普通的平桌可用来装配线束

6, 不需要标准的材料搬运工具

7, 电测可以用点对点的人工电测

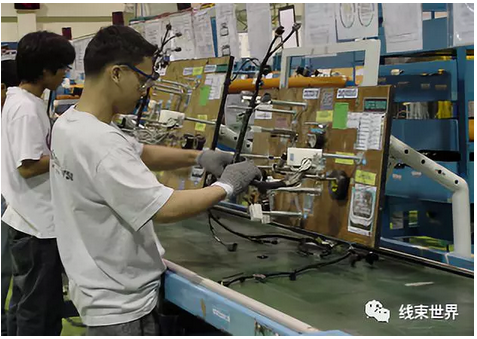

九,Stationary Board静止板

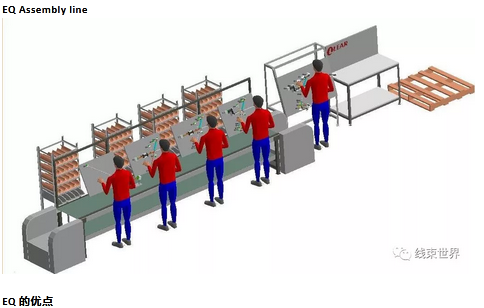

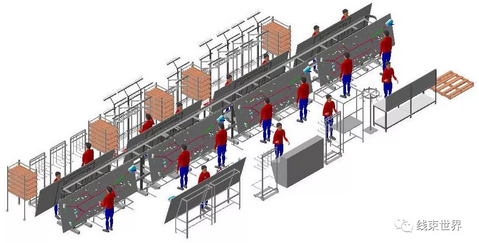

十, EQ Assembly LineEQ装配线

1, An abbreviation for Efficiency andQuality.效率和质量的缩写

2, 由有序的零件装配组成,集成了线上所有可能的操作,理念是减少操作者的移动,允许物料放置在操作者的前面或侧面.线束从一个工位流到另一个工位而操作者不必移动.结果制造时间改善了.

EQ Assembly Line

EQ 的优点

操作可控

工艺流程是线性的

操作,工人不需移动.关注每工位的任务

材料在工人前方

节约场地

板子小,工装少

按工位实施改进

可以联合中间工序的操作

工程变更实施快,只影响一块板子,并是所有的板子

EQ的缺点

短支路到了最后工位才能知道(不像旋转线)

放行是按每块板每工位进行,没有主板

线的再次平衡很困难,某种操作不能轻易地移到另一工位,必须检查受影响的工装板

十一,Conveyor/Rotary旋转线

十二,LINE BALANCING线平衡

目标:寻求一种工作方法让线上所工位都以相同的制造时间进行操作

1, 通过实测每个工位时间确定生产线是否平衡

2, 工位差异应小于3%,以最高工位为基准

3, 各个工位与目标循环时间相比差异应低于7%.

十三,效率改进

目标:理解效率的重要性及通用效率的计算

1, 效率:是在制造产品过程中标准工时与人力资源工时间的比值;

2, 标准工时:从LMI中获得,所有的LEAR工厂采用的相同计算方法

3, 实际时间:用于完成工作的时间,由完成某项工作人员数乘以小时数计算而来.

4, 改进方法:减少非增值操作

方法分析

跟踪生产线改进表

价值流程图

长期分析

流程图

因果分析图

5, 改进方法,减少非增值的操作

动作研究

看板

快速换模

设备优化

改善

六西格玛

6, 目标效率的爬坡计划

第一月:50%

第二月:75%

第三月:90%

扫一扫

扫一扫 扫一扫

扫一扫