线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

- 全国客服热线

- 17135242547

- 在线交谈

线束工程师服务平台

线束工程师服务平台

可以搜到:产品、技术、资料、新闻、检测、企业、视频

智能显示屏在汽车线束行业的应用

Application of Intelligent Display Screen in Automobile Harness Industry

传统的汽车线束外观检测的工作方式为检验员参考纸质图纸目测线束附件,然后通过卷尺测量分支尺寸,再和图纸尺寸进行一一比对,劳动强度高的的同时检验效率低。文章介绍了一种全新的在汽车线束行业应用的智能显示屏,该设备采用 4 K 分辨率拼接屏拼接而成,可直接显示汽车线束配板加工图纸,并且可以将实物放置到设备上,实现图纸和实物进行 1:1比对,直观观察汽车线束分支的角度和位置,节省尺寸测量动作,降低劳动强度,提高工作效率。

随着全球电子信息产业的快速发展,我国已成为全球线束及连接器增长最快和容量最大的市场。汽车线束作为汽车电路的载体,是汽车的“神经网络”系统,汽车线束的质量直接关系到车辆的稳定性和安全性。

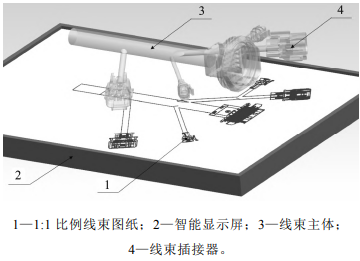

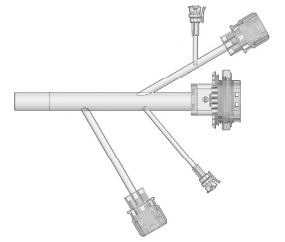

汽车线束外观检测工序是线束产品质量控制的重要环节,线束装配加工完成后,根据设计图纸要求对线束加工的基础信息、外观尺寸、分支走向、插接器、电线颜色、胶带类型及包裹的防护材料等各项要求进行检验。外观检测工序是线束产品加工完成后检验其与图纸符合性的最后一道保障,产品的外观已经影响到客户的整车装配,所以外观检测工序在线束加工过程是非常重要的。随着线束产品种类及线束上扎带、扎扣数量的逐渐增加,而且汽车驾驶室线束非常复杂,分支也越来越多(图 1),需要进行外观检测的任务越来越重,同时质量标准也逐步提高,外观检测工序的质量和效率要求也越来越高,传统的方式对人工依赖的程度很高,过程质量控制非常困难的。

图1 汽车线束分支走向示意图

目前线束外观检测的工作方式为检验工根据检验任务打印对应图号的配板图纸,然后根据图纸信息对线束基本信息,包括分支走向、插接器、电线颜色、胶带类型及包裹的防护材料等各项要求进行检验。基本信息检验完成后,再根据图纸尺寸使用卷尺分别测量线束总成各个分支节点尺寸,并与图纸尺寸进行比对(图 2)。对比完成后,要检验下一个产品就重复上述过程,而且产品检验后佩戴的附件及捆扎防护要求也越来越多,按照常规的外观检测方式费时费力工作效率低、图纸尺寸不能直观地与实物对应、图纸打印成本高且打印效率低、产品图纸之间切换的灵活性不高。

图2 传统线束外观检测方式示意图

01 外观检测智能显示屏优势分析

基于上述背景设计一台外观检测智能显示屏,要求其具备以下优点:

1)可按照图纸尺寸 1:1 显示电子版图纸,而且工人可直接在电子版图纸上进行检验工作,不用再去重复打印纸质版图纸,节省打印图纸准备时间,降低打印图纸费用,同时也可契合公司逐步推进无纸化办公和环保等理念,不仅可以大大减少重复劳动,也可以提高部门之间的协同工作效率。

2)设备可实现对未来市场个性化定制,以及多品种小批量的快速响应及灵活转产等需求。设备主机连接服务器,集成制造执行系统(Manufac-turing Execution System, MES)等,检验员可根据MES 生产计划选定要检验的产品图号,设备可实现将 MES 计划产品图纸智能化推送到智能显示屏,自动化程度大幅提高,且设备可根据检验需求随意切换显示图纸,节省工人打印图纸和切换图纸的时间和成本。

3)设备具备可将线束产品放置固定到表面,可直观地将实物和图纸尺寸 1:1 对比,节省用卷尺测量实物尺寸再去与图纸对比的步骤,单个产品较传统尺寸比较方式提高检验效率 50%。

4)传统的外观比对是木板桌上摆放进行检验,美观程度不高。外观显示屏采用铝型材搭建,连接部分隐藏到设备内部,四周用铝塑板封闭,设备上端安装高透光玻璃,强度可靠的同时外形美观。

通过上述方案介绍,线束外观检验方式用智能显示屏替代传统检验方式,从打印图纸时间、打印纸张成本、打印设备投入、切换图纸时间、加工设备外观、自动化程度、检测效率以及劳动强度等各个方面都进行了全面的优化。总体节约成本 40%以上,提升检测效率 50%,将智能显示屏技术与汽车线束加工过程进行深度的融合,创建了一种线束外观检测的新模式。

02 外观检测智能显示屏结构介绍

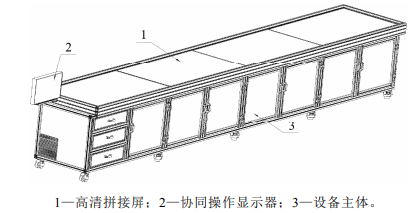

外观检测智能显示屏采用平铺式结构,可广泛应用于各种线束组装行业的外观检测,可根据产品工艺需求灵活快速的切换外检图示,1:1 进行分屏显示,外形尺寸为(5 850×900×900 )mm,主要由三大部分组成:高清拼接屏、协同操作显示器及设备主体。

高清拼接屏由四块 144 cm×81 cm(65 寸)4 K工业拼接屏按照 1×4 的布置结构组成,屏幕之间拼缝仅为 3.5 mm,确保线束图纸尺寸连续,全高清显示,画面细腻,色彩丰富。高清晰度、高亮度、高色域。四块拼接屏通过高清信号传输线缆分别连接设备主机的独立显卡接口,显卡采用英伟达高清四口输出口独立显卡,借助专业的显示设置软件将四块屏幕的刷新率、分辨率、排列顺序设置一致,最后将四块屏幕的显示画面拼接成整体,设备显示的分辨率可达到 15 360×2 160,达到 4 K 高清显示效果,将图纸的细节信息展示得非常清晰。

由于设备高清拼接屏将近 6 m 长, 工人在进行图纸切换、设备设置等操作时不方便,所以设计协同操作显示器,协同显示器通过高清多媒体接口(High Definition Multimedia Interface, HDMI)接口与主机主板显卡输出口连接,可实现与拼接显示屏同步操作。检验员的操作全部在协同显示器完成,方便检验员现场操作。具体操作方法:检 验 员 在 工 艺 管 理 系 统 下 载 计 算 机 辅 助 设 计(Computer Aided Design, CAD)格式的配板图,然后根据显示屏的尺寸转化成设备显示格式,确认后推送至高清拼接屏,拼接屏将同步 1:1 显示图纸内容,检验工可根据图纸进行比对工作。设备主体由铝型材装配而成,整体尺寸为(5 850×900×900)mm, 将高清拼接屏放入设备内部后,上面安装高清玻璃保护屏幕,主体框架还包括调试柜门、储物抽屉、散热风扇、设备主机、稳压电源等。

图3 外观显示智能显示屏结构示意图

03 外观检测智能显示屏用法介绍

根据前文的介绍,本节进一步介绍外观检测智能显示屏用法。首先检验工需要在工艺管理系统里面下载需要检验的产品图纸,并且推送至拼接屏幕,将图纸按照 1:1 的比例显示到拼接屏幕上。然后将需要检验的线束产品放置到设备表面,并且将分支位置进行固定,将线束实物部分与图纸的位置一一对应(图 4)。布置完成后开始检验,根据图纸信息对线束基本信息,包括分支走向、插接器、电线颜色、胶带类型及包裹的防护材料等各项要求进行检验。将实物尺寸与图纸所示尺寸 1:1 直接对比(图 5),不用再测量尺寸并与图纸比较。用外观检测智能显示屏进行外观比对工作后,可按照图纸尺寸 1:1 显示电子版图纸,不用再去重复打印纸质版图纸,节省打印图纸准备时间和图纸切换的时间,降低打印图纸费用,而且省略用卷尺测量实物尺寸再去与图纸对比的步骤。

设备只需单人操作,可显示多种产品型号,极大地提高工作效率,利用电子液晶屏代替传统纸式图纸,无需打印图纸,数据永久保存,一台外观检测智能显示屏适用于所有产品的外观检测,无需人工操作进行图纸更换。

图4 智能显示屏比对方法示意

图5 采用智能显示屏过程俯视图

04 总结

汽车线束主要由导线、端子、接插件、包裹物、卡钉和线槽支架等构成,不规则零部件的构成注定了线束制造是一种自动化程度较低、劳动密集型产业。

拼接屏在广告、影视、培训等行业应用比较常见,更多的是用来作为展示内容的载体,但是应用在制造业并直接参与生产加工的案例并不常见。本文介绍的智能显示屏在汽车线束行业的应用也是前期通过各种尝试,攻克一系列的技术难点后最终很好地将拼接屏应用到了线束加工行业,同时也为线束外观检测创建了一种新的工作模式,在降低加工成本、提高生产效率的同时,也响应了无纸化工作、环保节能的理念,进一步提高了技术、生产、管理部门的高效协同效率,提升公司的管理水平。

扫一扫

扫一扫 扫一扫

扫一扫